Nástroje počítačové podpory obrábění v softwaru NX CAM pomáhají při plánování výroby, při tvorbě NC programu i v samotném procesu obrábění. Pozitivně ovlivňují výrobní náklady také díky možnosti včasného odhalení případných chyb.

Virtuální kontrolou průběhu obrábění využitím takzvané ISV simulace (Integrated Simulation and Verication) se lze vyhnout vzniku zmetkových dílu, ale především i poškození nástroje, nebo celého stroje v důsledku kolize jeho komponent. Tato simulace se využívá zejména při obrábění komplikovaných dílu na víceosých obráběcích centrech. Mnoho výrobců proto začalo uplatňovat ISV simulace jako standard v průběhu technologické přípravy výroby.

NX CAM od firmy Siemens PLM Software tvoří tři části: klasické NC programování drah nástroje, integrovaný postprocessing a ISV simulátor. Samotná simulace je plně integrovaná v prostředí softwaru NX, tudíž není nutné provádět simulaci v externím programu nebo kupovat další modul. Využívá se vždy virtuální model stroje, který simuluje kinematiku CNC stroje a další nadstavbové prvky.

Úrovně integrovaných simulací

Prostředí simulátoru NX CAM umožnuje kromě základní technologické integrované simulace využívat i mnohem komplexnějších simulací založených přímo na simulaci NC kódu. ISV simulace jsou v NX dostupné celkem ve třech úrovních podle stupně komplexnosti.

Prvním stupněm je TPS simulace (Tool Path Simulate). Je založena na simulaci celého pohybu stroje na základe generovaných vnitřních drah z CAM systému (takzvaná CL data). Tento základní druh simulace je určen především k ověření funkčnosti generované dráhy z pohledu kinematiky stroje. Pomocí této simulace lze kontrolovat kolize částí stroje s obrobkem, překročení limitu os stroje nebo vhodné uložení součásti v pracovním prostoru. Dalším výstupem muže být například kontrola obrobeného povrchu a podobně.

Druhým stupněm je simulace řízená pohony, tzv. CSE simulace (Common Simulation Engine). Tato je rozšířena o vliv samotných pohonu stroje a zástupcem řídicího systému je řídicí ovladač simulátoru. Simulace je díky této architektuře řízena přímo reálným NC kódem generovaným konkrétním postprocesorem. Řídicí ovladač čte příslušný NC kód a vykonává jednotlivé pohyby blok po bloku, včetně všech vedlejších pohybu NC os. Nedílnou součástí je řízení stroje pomocí základních vrtacích cyklu. Simulace slouží k pokročilému ověření navržené technologie, k výpočtu výrobního casu významně ovlivněného o charakter pohonu stroje, ke kontrole kolizí i při pohybu stroje v pracovním prostoru, k analýze obrobeného povrchu vycházející ze skutečných pohybu řízených os, k ověřování externího NC kódu, k virtuální výrobě součásti z externího NC kódu a k dalším podobným operacím.

Třetím stupněm je tzv. VNCK simulace (Virtual NC Kernel), řízená virtuálním řídicím systémem Sinumerik 840D. Obsahuje tudíž interpolátor řídicího systému, který odbavuje NC kód, jako je tomu při skutečném procesu řízení CNC stroje. Jedná se o dosud nejvyspělejší simulaci CNC stroje od Siemensu. Simulace využívá veškeré logické funkce řídicího systému. Její součástí je také HMI panel Sinumerik 840D, jehož toto ovládání je totožné s reálným panelem řídicího systému.

Případová studie řešení simulátoru

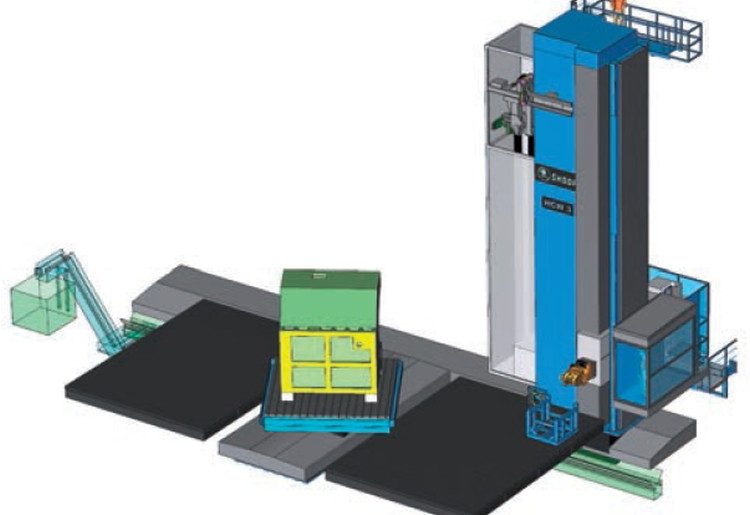

S využitím nástrojů NX CAM byla provedena studie simulátoru pro stroj HCW3 od výrobce Škoda Machine Tool. Jedná se o multifunkční horizontální obráběcí stroj určený pro výkonné a přesné pětiosé obrábění těžkých a rozměrných obrobku. Vzhledem k ceně zařízení a obrobku je základním požadavkem zákazníka naprostá eliminace možných kolizí a havarijních stavu.

Toto pracoviště obsahuje paletu různých nástrojových hlav. Veškeré tyto doplňující prvky je nutné do simulátoru zahrnout a vytvořit tak jeden komplexní simulátor naprogramovaný přímo dle požadavku koncového uživatele. Pomocí funkce synchronizace pohybu os stroje lze navrhovat simulátory řízené pomocí dvoukanálového řídicího sytému. CSE simulátory jsou standardně určeny pro řídicí systémy Siemens, Heidenhain či Fanuc. Nedílnou součástí realizace řešení je i plnohodnotná podpora implementace do samotného provozu a školení. Simulátory rapidně zproduktivní výrobu, odstraňují vzniklé chyby programu a pomohou efektivně využít obráběcí stroje, jak po časové, tak i po ekonomické stránce.

Prezentace společnosti Pemavako. Napsal Zdenek Hájíček.

Proč je v CADu důležitá integrace obrábění?

O strojírenských firmách je známo, že jsou obvykle dosti konzervativní a jednají v duchu pravidla „pokud se to nerozbilo, neopravujte to“. Aby se minimalizovala výrobní rizika, raději chyby obcházejí, jen aby nedocházelo k velkým změnám. Na druhou stranu si nemohou dovolit fungovat dlouhodobě na bázi systému, které dovolují chyby a vedou ke zmetkům.

Právě proto je pro programátory NC důležitá integrace. Obrobení té správné geometrie je stejně důležité, jako přesnost a technické dovednosti. Pokud část geometrie chybí, nebo častěji, pokud byla opomenuta některá konstrukční změna, potom ani sebevětší zdatnost obráběče nezachrání obrobek od neslavného konce. Geometrie musí být správná.

Změny se dějí pořád, neúnavně. Pro maximální efektivitu obrábění je žádoucí minimální dopad jakýchkoliv změn, zejména těch pozdních. Jinak dochází k přepracovávání a náklady jenom rostou. Jestliže vás dokáže změna zaskočit s razancí obří koule, která pronásleduje zpanikařeného dobrodruha Indianu Jonese jeskyní, znamená to, že jste na změny příliš citliví.

Nutnost umet se vypořádat se změnami pěkně popsali v magazínu MoldMaking Technology:

„Udržujte vaše data organizovaná, abyste mohli pracovat v týmech, souběžně a rychleji reagovat na změny v návrzích. Použití asociativního hlavního modelu vám například umožní aktualizovat návrh formy, NC programy, elektrody a upravit tabulky kdykoliv dojde ke změně v CAD modelu. Asociativita umožnuje provádět změny rychleji a ty jednodušší lze aktualizovat automaticky – nevyžadují přeprogramování, prostě se samovolné přizpůsobí. Na jednom nástroji muže v tentýž čas pracovat více konstruktéru a s programováním NC můžete začít ještě předtím, než je návrh nástroje dokončen.“

CAD/CAM integrace poskytuje víc než jen jistou imunitu na dopady změnových požadavků. V jejím důsledku dochází taktéž ke zvýšení produktivity. Kompletní definice výrobku vycházející z robustního CAD systému znamená, že se už nemusíte sáhodlouze zabývat definováním ploch a přiřazováním materiálových vlastností. Objemové modely vědí, z čeho je jejich materiál. Sestavy přesně reprezentují kompletní strojní prostředí. Dráha nástroje má svůj kontext. Není jen položena na příslušný povrch, nýbrž respektuje vlastnosti celého dílu. Operace rozlišují tvary sten a zprostředkují odstranění materiálu flexibilně podle zadání. Pokud se díl změní, dráha nástroje se podle toho přizpůsobí.

Skutečná CAD/CAM integrace umožnuje řídit procesy na základe modelu, kde je vícero modelu a navazujících procesu stále asociováno ke zdrojovým datum. Změny ve zdrojovém modelu se pak rychle projeví ve všech dalších výrobních krocích.

Je důležité brát v potaz, že také importovaná geometrie musí splňovat stejné požadavky, jako ta nativní. Data pro výrobu pocházejí z různých softwaru, nicméně to není důvodem pro to, abyste se při práci s geometrií z nestejných zdrojů vzdali výhod CAD/CAM integrace. Komplexní CAD software je schopen importovat geometrii a využít ji stejnou měrou jako tu, která v něm přímo vznikala, včetně sledování a mapování povrchu při jejich aktualizaci, takže připojený CAM systém má být nadále schopen se přizpůsobit. Pokud je CAM úzce integrován do CAD prostředí tak jako v NX, znamená to mnohem vyšší produktivitu programování s respektováním následných změn bez ohledu na původ geometrie. Díky synchronní technologii, sledování povrchu a mapování topologie, je možné vytvořit velmi asociativní výrobní procesy nad geometrií importovanou odkudkoliv.

A jak již bylo zmíněno, asociativní výrobní procesy si poradí se změnami snadno, aniž by došlo k jejich narušení. Do výroby se dostává správná geometrie dílu a dochází k potlačení chyb. Díky výhodám integrace a provázanosti CAD/CAM prostředí pak na nepříjemnosti vyplývající ze změn nahlížíte úplně jinak.

Jako příspěvek na webu Siemens PLM Community publikoval Derek Hart. Přeložil Jan Homola. Ilustrace Siemens PLM Software.