Jakou roli hraje prostorová digitalizace v současném průmyslu a pro koho může její využití znamenat konkurenční výhodu? Na tyto a další otázky nám odpovídal v interview Dirk Behring, obchodní ředitel německé společnosti GOM, která patří k průkopníkům v tomto odvětví.

Během posledních dvou dekád jsme svědky ohromného rozmachu digitálních technologií. Jak do toho zapadá 3D skenování?

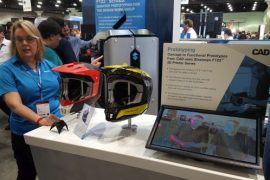

Dirk Behring: Začínali jsme jako malá firma v dobách, kdy optická metrologie byla velice mladým oborem. Počátky našeho vývoje sahají ke sklonku osmdesátých let, kdy teprve vznikaly první digitální fotoaparáty a počítače se stávaly osobními. Na trhu jsme aktivní zhruba od roku 1994. Už tenkrát jsme se zaměřovali na počítačovou digitalizaci a optické měření jako podpůrné nástroje experimentální mechaniky a optického měření deformací. K největšímu posunu došlo kolem roku 2001, kdy přesnost našich přístrojů dosáhla úrovně dostatečné pro kontrolu kvality. 3D skenování se od té doby začalo ubírat do dvou směrů. V jednom k reverznímu inženýrství a rychlé výrobě prototypů, ve druhém ke kontrole kvality ve zkušebnictví. Zvlášť ta v posledních letech roste na významu.

V čem podle vás spočívá současný úspěch 3D skenování a především to, že k jeho velkému rozmachu dochází právě nyní?

Jak bylo k vidění v příspěvcích na naší konferenci Optical Metrology 2013, není kontrola kvality prostřednictvím prostorové digitalizace ničím novým, určitě se nejedná o nedostupný high-tech. V počátcích si k těmto řešením nacházeli cestu zejména tzv. early-adopters z řad inženýrů nadšených pro nejnovější technologie. Výsledky jejich práce přilákaly k 3D skenování pozornost dalších zájemců. Mezitím technologie vyspěla do podoby, kdy poskytuje přesná data a lze snadno dokázat, že v určitých aplikacích znamená úspory nákladů proti jiným řešením, přičemž v současnosti se z optické metrologie stává nástroj používaný ve zcela produkčním prostředí. Technologický vývoj nás prozatím dovedl do fáze, kdy lze s naším špičkovým produktem Atos Triple Scan získávat velmi přesné výsledky i v náročných podmínkách průmyslových hal.

Bylo pro vás obtížné dostat se ke klíčovým zákazníkům z automobilového průmyslu?

Popravdě ne, právě oni patřili mezi naše první zákazníky. Najdete mezi nimi spoustu lidí, kteří si rádi hrají a horlivě zkoušejí všechno nové. Složité je proti tomu dostat se do menších firem. Ty velké podniky totiž obvykle mívají týmy určené právě pro zkoušení nových technologií a pro výzkum, zato malé společnosti se zabývají především každodenní produkcí a svým přežitím. Investice do takových zařízení pro ně z jejich pohledu představují investiční riziko. Někteří z nich na to přistoupí, jiní ne, nicméně i v tomto segmentu je optická digitalizace a metrologie rok od roku silnější.

Čím se vaše produkty odlišují od toho, co nabízí konkurence?

Musíme rozlišovat, co lze za naši konkurenci považovat. Z hlediska tradičních technologií soupeříme s dodavateli souřadnicových měřicích systémů, tzv. CMM. Zde je rozdíl ohromný, zejména z hlediska toho, jak tyto technologie fungují – hovoříme buď o bodovém nebo o plošném snímání do 3D. Řekl bych, že CMM je zcela odlišný svět. V oblasti měření strukturovaným světlem, kde působíme my, se od samého počátku soustředíme na to, aby naše systémy byly spolehlivě použitelné v průmyslovém nasazení.

V čem tedy spočívají benefity vašeho know-how v této oblasti?

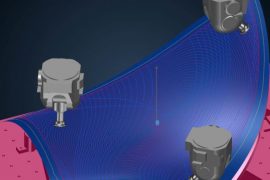

Obecně vzato, tvorba 3D skenů není žádná „raketová věda“. Když se dnes projdete po strojírenském veletrhu, narazíte na spoustu různých 3D skenerů. Samotná podstata 3D skenování strukturovaným světlem je v podstatě velmi jednoduchá. Zde se odlišujeme tím, že naše zařízení poskytují jednak velmi přesná data a zároveň jsou připravena pro produkční nasazení, přičemž splňují náročné požadavky průmyslových provozů. Příkladem může být použití našich zařízení na robotickém pracovišti přímo na montážní lince Volkswagenu, které automatizovaně rozpozná, pokud během měření došlo k nežádoucím vibracím ovlivňujícím přesnost výsledku a podle toho měření zastaví a zopakuje. A o to tady jde – tyto 3D skenery jsou určeny právě pro takové průmyslové prostředí, kde jsou vibrace zcela běžné, takže se s nimi musí takový systém vypořádat.

Jaké jsou na tyto 3D skenery kladeny normové požadavky?

Normativně tato oblast prozatím příliš podchycena není. V mnoha zemích se vychází z postupů VDI, které definují požadavky na takto získávaná data a jejich analýzu. Těmto standardům podřizujeme fungování našich zařízení při jejich vývoji a testování. Zkouškami prochází 3D skener také po instalaci u zákazníka. Zákazníci si potom mohou přístroj otestovat sami, kdykoliv potřebují, aby se ujistili, že funguje tak, jak má.

V jakých oblastech jsou vaše 3D skenery pro uživatele největším přínosem?

Když se podíváte na typický proces výroby, obvykle se na jeho výstupu nachází kontrola kvality. Vezměme si za příklad tvorbu odlitků. Předtím, než je odlitý výrobek poslán zákazníkovi, musí být zkontrolována přesnost takového dílu. To se děje obvykle klasickými metodami, používanými již dlouhé roky. Pokud si zde představíte, že naše 3D skenery pouze nahradí jiné zařízení používané na výstupu pro kontrolu kvality, nedávalo by to zas takový smysl. Podstatou je použití digitalizace již během procesu vývoje, například v etapě tvorby formy, kdy na základě porovnání dat můžete celý proces výhodně zoptimalizovat. Podobně je tomu u třískového obrábění, kdy po naskenování hotového obrobku můžete tento zdigitalizovat a naplánovat podle získaných dat tvorbu dalších s ohledem na úspory materiálu a obráběcího času. Čím více porozumíte dílu, který vyrábíte, tím rychleji zvládnete předprodukční fázi výroby. Vezměte si za příklad tvorbu obalu mobilního telefonu vstřikováním plastu do formy. Je tu etapa, kdy je konstruování hotovo, ale než začne výroba, je potřeba projít fází její verifikace. Čím dříve ji zvládnete, tím dřív může být výrobek na trhu. To se týká právě například mobilních telefonů, jež v sobě nesou nejmodernější – a zároveň nejrychleji zastarávající technologie. Během několika málo měsíců je potřeba dostat výrobek na trh ve velmi vysokých sériích, aby se výrobci podařilo dosáhnout maximální marže. Verifikační fáze obnáší ohromnou spoustu měření, korekcí a oprav, protože při tak vysoké sériovosti si nemůžete dovolit mít ve výrobku chybu. Právě zde může výkonné digitalizační řešení ušetřit ohromné peníze.

Kam směřuje další vývoj optické digitalizace?

Jednoznačně vnímáme trend směřování k automatizaci. Ta se zde odehrává jednak při zpracování úloh softwarem, a pak také využitím robotizovaných pracovišť v rámci samotného skenování. Tím, jak 3D skenování dospívá do podoby ucelených standardizovaných řešení, mění se také struktura jeho uživatelů. Nejdřív to byli ti nadšení inženýři, které jsem zmínil, na ně navázali profesionální metrologové a nyní se dostáváme do situace, kdy tato zařízení používají pracovníci přímo na dílně. Ti ani nemusejí mít o metrologii vůbec povědomí, jsou to jen operátoři stroje, který ovládají. K dispozici mají unifikované pracoviště s dotykovou obrazovkou a názornými softwarovými průvodci.

Jak jste se vypořádali s tím, aby přesnost daná polohováním robota, který skener nese, neovlivnila negativně kvalitu výstupů?

Když jsme se začali věnovat automatizací, od počátku jsme se zabývali tím, jakým způsobem pozicovat roboty. Často totiž nemůžete nasnímat celý díl najednou, je potřeba udělat to z více stran, tedy na několik kroků. Klíčem tedy bylo, jak dát potom dohromady tyto zvlášť naskenované pohledy. Roboti jsou přesní, ale ne dost, hovoříme-li v intencích optické metrologie. Od samého začátku jsme proto zavrhli možnost, že by referenci pro souhru dat zajišťoval robot. Vycházíme z prostředí kolem snímaného dílu, na němž jsou navíc v některých případech umístěny referenční značky, a to dohromady nám umožňuje zasadit snímaná data do kontextu běžného koordinačního systému. Tyto stabilní referenční body jsou vždy detailně proměřeny, takže zajišťují potřebnou přesnost a návaznost skenovaných dat. Nejsme proto vázáni přesností robota, ani rotačního stolu, který se někdy používá pro otáčení snímaného dílu.

Které z vašich zařízení vnímáte jako ta s největším potenciálem?

Obzvláště hrdí jsme na dva produkty. Jedním je Aramis, používaný pro plošné měření deformací, který se stal v podstatě standardem při provádění měření v některých oblastech, jako je například analýza formování plechových dílů. Tento systém je na trhu již velmi dlouho a neustále jej zdokonalujeme. Má ohromnou uživatelskou základnu a stal se již součástí některých norem. Druhým je systém Atos, skener pro 3D digitalizaci modelů, použitelný ve velmi pestré škále aplikací a zákaznických požadavků. Na jeho vrcholu je model Atos Triple Scan, poskytující maximální stabilitu, výkon a nejlepší světlo. Je použitelný na díly různých velikostí od těch nejmenších až po velmi velké, nachází uplatnění v metrologických laboratořích stejně jako na průmyslových pracovištích s náročným provozem. Naši zákazníci jsou s ním velmi spokojení pro jeho takřka neomezené využití – jak říkáme tady v Německu, je to řešení bez kompromisů – „keine Kompromisse“.

Letos jste ocenili českou firmu MCAE Systems jako distributora roku. Jaké důvody vás k tomu vedly, když z hlediska výše tržeb jste ve svém rozhodování museli jistě zvažovat například americké nebo čínské distributory pokrývající nesrovnatelně velké trhy?

Dodávka našich řešení k zákazníkovi nemůže skončit prodejem. Musíte zákazníkovi poskytnout nezbytné know-how, zaškolit jej do zcela nových procesů. MCAE Systems je náš dlouhodobý partner, se kterým spolupracujeme už nejméně třináct let. Když MCAE Systems poprvé nabídla Čechům a Slovákům naše systémy, působily tenkrát určitě docela zvláštně. Tomuto distributorovi se však podařilo český trh v našem oboru vzdělat na velmi vysokou úroveň. Oceňujeme jejich technické znalosti, silný odborný tým a kvalitu aplikační podpory, kterou poskytují zákazníkům. O ocenění distributor roku nerozhodují čísla obratů. Ve srovnání s Čínou nebo Japonskem je Česká republika z tohoto hlediska nesrovnatelně malá. Klíčové je nalezení správné balance mezi firmou, zákazníkem a našimi produkty. Ve vašem regionu nyní máme velké zákazníky s produkčními linkami, jako třeba Volkswagen v Bratislavě, a potom spoustu středních a malých firem, přičemž MCAE Systems profesionálně obhospodařuje všechny tyto uživatele, ačkoliv pro to musí být schopna specializací na velmi rozličné technické obory, od slévárenství, přes lisování, obrábění po rychlou výrobu prototypů atd.

Jaký potenciál pro uplatnění 3D digitalizace a optické metrologie spatřujete v České republice do budoucna?

Po finanční stránce, pokud vyloučím ty největší země, hraje Česko v našem podnikání velmi významnou úlohu. Jsme také svědky vývoje vašeho průmyslu, což u nás indikuje výběr produktů, které od nás české firmy odebírají, a ten se ubírá směrem k těm náročnějším a nejpokročilejším. Souvisí to také s náplní zakázek, které firmy řeší. Ve vašem případě vidíme, že dochází k posunu od země, která spíše vyrábí, k zemi, ve které se hodně vyvíjí. Proto do našich možností v České republice vkládáme velké naděje.

Připravil Jan Homola na konferenci GOM Optical Metrology 2013 v Braunschweigu.

16 Comments

My mame ve firme skener sls2 a jsme spokojeni. Vyuzivame ho hlavne na vytvoreni pocitacovych modelu atd

Co všechno to zvládne oskenovat? Díky. patrik Tuček

My máme felixpro tiskárnu a na té už tiskneme vše, by člověk nevěřil, co všechno to dokáže vytisknout… za chvíli si budeme tisknout už i jídlo