Výrobce automobilů používá systémy Tecnomatix a Teamcenter k zachovávání a komunikaci osvědčených výrobních metod, jež podporují jeho unikátně flexibilní koncept výroby.

Švédská Volvo Cars patří k předním dodavatelům prémiových vozů. V letech 2000 až 2010 byla tato společnost ve vlastnictví Ford Motor Company, načež ji koupil čínský koncern Zhejiang Geely Holdings Group. Současná vize Volvo Cars spočívá v tom „být nejprogresivnější a vytouženou značkou luxusních vozů na světě.“

V poměru k síle svého brandu je Volvo Cars relativně malým výrobcem – jeho tržní podíl se na hlavních trzích pohybuje mezi jedním až dvěma procenty. Nabídka vozů sahá od sedanů (S) a kombi (V) přes terénní vozy (XC) po konvertibilní kupé (C). Počínaje rokem 2011 plánuje Volvo Cars během čtyř let investovat 10 miliard dolarů do globálního agresivního výrobního plánu s cílem prodat do roku 2020 osm set tisíc vozů.

Déle než deset let byla Volvo Cars součástí Fordu, což vyžadovalo společnou organizaci a sdílení pracovních procesů v mnoha oblastech. Po oddělení od Fordu nyní Volvo Cars funguje jako nezávislá společnost a svoje pracovní procesy reviduje.

Značka Volvo Cars se orientuje na segment luxusních vozů. Klíčem k úspěchu je vytvářet design automobilu obklopující člověka – automobily, které naplňují zákazníkovy sny a požadavky. Podstatou strategie je pokračovat v zesilování působnosti na vyspělých trzích a současně plně rozvíjet potenciál na těch rozvojových. Plán růstu počítá s ustavením Číny jako druhého největšího trhu hned po tom severoamerickém. V důsledku toho plánuje Volvo Cars vybudovat v Číně nové továrny a uskutečnit rozsáhlé investice, které přispějí k vývoji nových modelů aut. Jasnou strategií podniku je nicméně využít jeho globálních systémů výroby a kvality bez ohledu na to, kde jsou automobily produkovány.

Dlouhá tradice PLM od Siemensu

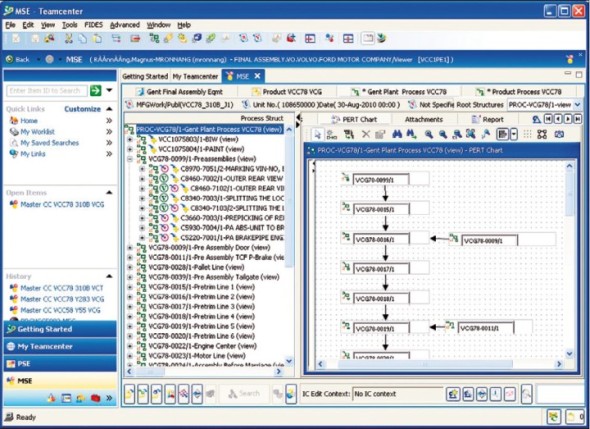

V důsledku rostoucích nároků na vývoj a výrobu používá Volvo Cars řadu nástrojů od Siemens PLM Software. V mnoha oblastech procesu vývoje produktů se uplatňuje software Teamcenter, pokrývající mj. management inženýrských procesů, vizualizaci životního cyklu a správu požadavků. Schopnosti Teamcenteru při správě výrobních procesů a několik nástrojů ze softwaru Tecnomatix, jako je Process Designer, Process Simulate a Robcad, jsou používány pro řízení, plánování a simulace výrobních postupů.

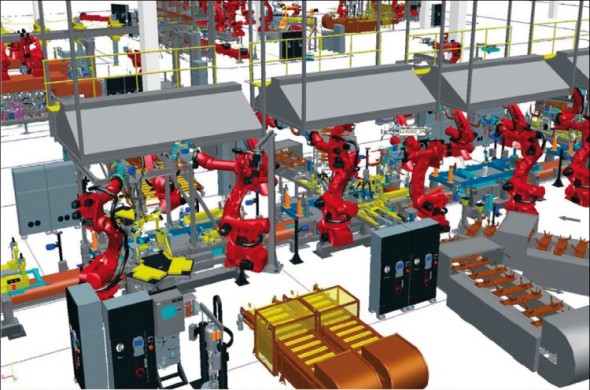

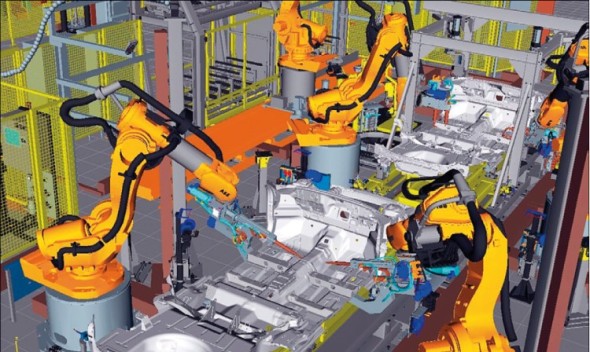

Tuto cestu nastoupili ve Volvo Cars v raných 90. letech zavedením Robcadu pro simulace robotizovaných výrobních linek. Nyní firma používá Robcad a aplikaci Process Simulate při plánování a simulování svařování karoserie, tvorbě finální sestavy a linek povrchových úprav, zatímco je celý proces spravován v Teamcenteru a aplikaci Process Designer. Tato řešení poskytují uživatelsky přívětivé rozhraní, které přispívá k rozvoji jejich nasazení ve Volvo Cars. Navíc výrobci linek a designéři pracující na výrobních projektech Volvo Cars mají s těmito aplikacemi dlouholeté zkušenosti, takže se zkvalitňuje vzájemná spolupráce.

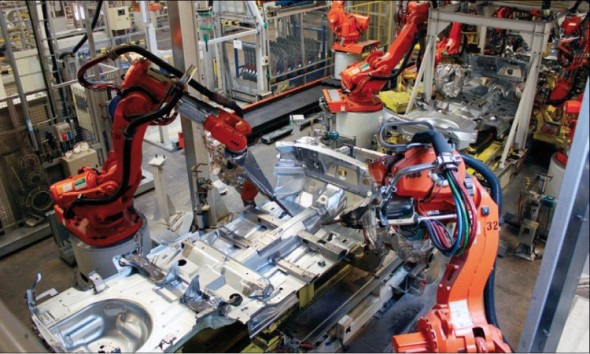

Jedna karosářská linka pro různá auta

Jako firma, která se zaměřuje na prémiový trh, produkuje Volvo Cars relativně nízké objemy výroby ve srovnání se společnostmi, jež cílí na masovou produkci automobilů. Proto podnik strategicky buduje modulární a flexibilní výrobní linky, na nichž lze zpracovat víc než jen jeden model automobilu. Například hlavní karosářská linka továrny ve švédské Torslandě je připravena pro montáž vozů V60, V70 a S80. To vyžaduje komplexní modelování a důkladné testování rozličných svařovacích stanic. Bez možností, které poskytuje aplikace Process Simulate pro přesné nasimulování různých robotických scénářů na stanicích, završené stažením programů do aktivních robotů, by firma nebyla schopna vypořádat se s takto složitými procesy. Například už hlavní stanice pro tvorbu rámu, kde jsou dohromady svařovány první panely budoucího automobilu do postupně se formující karoserie, je poměrně složitá. Připočtěte fakt, že na téže stanici je vyráběno několik různých modelů aut a výsledkem je taková úroveň složitosti, která by bez pomoci řešení, jako je Process Simulate, byla jen obtížně zvládnutelná. Firma Siemens PLM Software v průběhu let vybudovala základnu pro správu simulačních dat, čímž dramaticky snížila čas nezbytný pro zpracování simulací s aktualizovanými informacemi. Navíc, typický program pro automobil vyžaduje generování mnoha procesních dokumentů. Proto firma vytváření inženýrské dokumentace zautomatizovala prostřednictvím systému Tecnomatix a tím tento proces desetinásobně zkrátila.

Šíření výrobních schopností napříč světem

V důsledku svojí růstové strategie zřizuje Volvo Cars výrobní závod v Číně. Proto tam firma potřebuje přenést ohromné množství výrobních inženýrských poznatků. Aby se dokázala vypořádat s napjatými termíny při zajištění vysoké kvalitativní úrovně, rozhodla se Volvo Cars zavést vyspělé metody přenosu vědomostí. Nástroje Tecnomatix byly nejen nasazeny, ale také naplněny těmi nejlepšími praktikami, jež společnost doposud nabyla ve svých závodech po Evropě. Funkce Teamcenteru pro management výrobních procesů jsou využívány také k plánování různých linek finální produkce. Takový projekt typicky zahrnuje množství výrobních variant, dílů, uživatelů, produktových změn a následkem toho spoustu změn v procesech. Teamcenter zde pomáhá propojit díly s nástroji a postupy sestavení. Vývojáři i provozní inženýři spolupracují v rámci téhož prostředí Teamcenteru. Techničtí pracovníci ve výrobě navíc mají k dispozici aktuální produkční data, což společnost hodnotí jako velký přínos. Díky výjimečnému výkonu Teamcenteru v oblasti správy dat a jeho schopnosti vypořádávat se s postupnými změnami, mohou ve Volvo Cars testovat a určovat možné důsledky napříč mnoha variantami automobilů, stejně jako vyhodnotit nezbytné změny procesů vyplývající ze změn ve výrobě.

Zavádění nového modelu na stávající linku

V roce 2008 uvedla firma do prodeje sportovní užitkové vozidlo XC60, jehož prodeje překonaly všechny ostatní modely Volvo Cars. Aby podpořila zvýšenou poptávku, rozšiřuje svoje výrobní kapacity v relativně krátkém čase přesunutím výroby modelu S60 z belgického Gentu do Torslandy ve Švédsku, čímž uvolní v ghentské továrně více výrobní kapacity pro XC60. Aby toho mohla dosáhnout, musela zavést výrobu S60 na existující lince, což je docela problematický úkol.

Na výrobní lince karoserií v Torslandě bývá obvykle maximálně čtyřiadvacetihodinová odstávka během víkendů, při níž lze na linku zavádět změny. To je proveditelné, pouze pokud personál dostane kvalitní programy pro roboty, jež byly vytvořeny a nasimulovány offline. Ve Volvo Cars tuto možnost mají díky špičkovým znalostem, jež se opírají o aplikaci Process Simulate. Díky tomu vytvářejí velmi přesné programy, jež na dílně vyžadují pouze jemné doladění.

Díky výkonu a uživatelské přívětivosti nástrojů Tecnomatix poskytuje oddělení simulací v současnosti větší objem výstupů a zvládá nasimulovat více výrobních konceptů v porovnání s dříve uplatňovanou metodou při menším počtu pracovníků. Například při výrobě karoserie firma využívá bodové svařování, laserové svařování a lepení, přičemž osmadevadesát procent těchto robotizovaných procesů zvládá programovat offline a tento poměr plánuje dále zvyšovat až ke sto procentům. Svoje ambice opírá o otevřenost nástrojů Tecnomatix, jež podporují rozličné modely robotů a vynikající spolupráci s odborníky ze Siemens PLM Software.

Nákladovost známá již ve fázi návrhu

Díky využití softwaru Tecnomatix jsou nyní ve Volvo Cars schopni při vývoji nové výrobní linky tuto nejen naplánovat, vizualizovat a nasimulovat, ale také odhadnout její náklady již v poměrně raných fázích procesu. Dopad jakékoliv změny v požadavcích nebo nástrojích je proto jasně zřejmý, což s tradičními metodami nebylo jednoduše možné. Díky Tecnomatixu může manažer programu snadno identifikovat nejvhodnější koncept návrhu z hlediska kvality, kapacity i nákladovosti.

Volvo Cars v současnosti expanduje do odvětví elektrických vozidel, zahrnujícího také tzv. hybridy. První celoelektrická auta byla dodána zákazníkům již v roce 2011. Volvo C30 Electric je vybaveno elektromotorem poháněným pouze bateriemi, který neprodukuje žádné emise. Ačkoliv se tento vůz v mnohém značně liší od ostatních verzí modelu C30, je vyráběn na téže lince, a to pro zvládnutí jeho produkce znamená vyřešení mnoha problémů. Zcela novým procesem je zde například instalace baterií na lince finální sestavy a kvůli vlastnímu elektrickému systému je nutno vyřešit řadu modifikací také na karosářské lince. Bez specifických nástrojů, jako je Tecnomatix, by takové výzvy byly jen obtížně zvládnutelné.

Simulace digitální továrny

V důsledku přínosů systému Teamcenter s podporou aplikace Process Simulate plánuje firma rozšířit řešení od Siemens PLM Software do více oblastí výroby. Vyhodnocuje zároveň také další softwarové nástroje, jako například simulace v prostředí digitální továrny (angl. commissioning simulation) a programovacích schopností, jež zajišťují nejen robotické simulace, ale také simulaci programovatelných logických automatů v rámci výrobní linky. Přínosem pro Volvo Cars se jeví také zavedení technologie označovaná jako „enterprise bill-of-process“, zajišťující správu schopností výroby obdobných produktů napříč továrnami.

Když ve Volvo Cars v minulosti počítali návratnost investic do softwaru Tecnomatix, zjistili, že díky němu dokázali ušetřit padesát procent nákladů na inženýring. V současnosti již takové kalkulace prováděny nejsou, neboť nástroje Tecnomatix se staly pro firmu naprostou nezbytností a jsou pevně integrovány do jejích inženýrských procesů.

Případová studie Volvo Cars

Volvo Car Corporation je jedním z předních světových výrobců prémiových automobilů. Nabídka firmy zahrnuje sedany, kombi, SUV a kupé. Její aktuální strategie směřuje k dalšímu posilování na tradičních trzích a současně k expanzi na trzích rozvojových.

Cíle zavedení systémů Teamcenter a Tecnomatix

- Zvýšení flexibility výrobních linek za účelem podpory více modelů automobilů.

- Revize inženýrských postupů v rámci zcela samostatně působící společnosti.

- Rozšíření tržního podílu v Číně.

- Vývoj inovativních produktů, například elektromobilů.

- Klíčové požadavky na úspěch řešení

- Inženýrské simulace a validace výrobních scénářů pro více různých modelů.

Offline programování robotizovaných stanovišť

- Využití nástrojů Tecnomatix v montážních provozech.

- Zužitkování správy výrobních procesů pro řízení procesních variant a změn.

- Zdokonalení spolupráce s dodavateli výrobních systémů.

Výsledky

- Zvýšení produktivity souběžně s rostoucím počtem uživatelů systému Tecnomatix.

- Výrazné zkrácení času nutného pro vytvoření dokumentace výrobních hal.

- 98 % programování robotizovaných pracovišť prováděno off-line.

- Kvalitnější výstup a širší škála výrobních konceptů při zapojení nižšího počtu pracovníků.

Prezentace společnosti Siemens PLM Software. Přeložil Jan Homola.