Zadání znělo jasně – najít obráběcí stroj, který v kombinaci s CAD/CAM softwarem Tebis nabídne optimální a bezpečné řešení výrobního procesu při dosažení minimálních časů a nejvyšší jakosti výrobku. Volba padla na obráběcí zařízení Deckel Maho DMU 65 MonoBlock.

Odborníkům v oblasti CAM systémů není třeba software Tebis dlouze představovat, přesto zde uvedeme několik zajímavostí. Tebis, jakožto modulární systém, nabízí více než třicet modulů pro kompletní výrobu součásti. Ucelenou nabídku obrábění doplňují moduly pro soustružení, tvorbu elektrod, drátořez, a také specializované moduly pro práci s STL daty, rekonstrukci ploch na skenovaných datech, komplexní řešení odpružení plechových dílů a mnoho dalších. Moduly je možné pro každého uživatele připravit na míru jeho potřebám.

Pětiosé obrábění

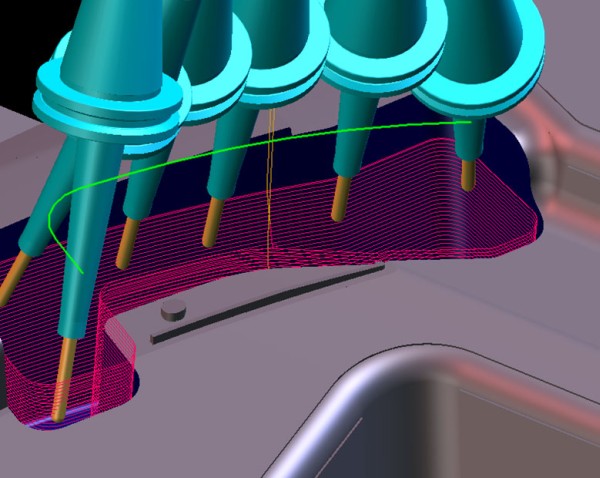

Tebis podporuje obrábění v pěti osách od svých raných začátků. Již první verze V1 z roku 1986 obsahovala možnost plynulého pětiosého obrábění. S trochou nadsázky lze říci, že Tebis je výhradně pětiosý systém. Možnosti natočení do libovolného směru obrábění nabízejí všechny moduly 2,5D a 3+2 obrábění, ve 2,5D je natočení generováno automaticky dle obráběného prvku nebo ho lze ručně nastavit jako ve 3+2 modulech. Ve 3+2 má uživatel jedinečnou možnost měnit naklopení nástroje při výpočtu dráhy, tím dosáhnout optimálních parametrů obrábění a zabránit kolizím.

Souvislé pětiosé obrábění se soustředí na ty plochy a oblasti, kde jsou vyžadovány vysoké nároky na finální výrobek. Takto realizované obrábění je rychlejší, včetně zlepšení jakosti povrchu, a také programování pětiosých drah je téměř identické s tříosými. Pro náročné aplikace, jako jsou například turbínová kola, nabízí stroj DMU 65 mnoho nastavení, a to jak pro obrábění bokem, tak čelem nástroje. Výhodou je také podpora kulových, toroidních, kuželových a tzv. „lollipop“ fréz.

Již při programování a výpočtu dráhy se zohledňuje kinematika stroje a použití obráběcí hlavy, která je vždy zadána. Kolize lze lehce kontrolovat vůči držáku a nástroji, celý program lze simulovat ihned po výpočtu ve stínovaném real-time režimu včetně zobrazení hlavy stroje. Obrábění po křivce, ořezy, gravitování a odstranění otřepů lze snadno programovat pomocí drah řízených křivkou. Všechny strategie podporují technologie stop-ploch a podpůrných ploch pro dokonalé tečné navázání obráběných ploch.

Již při programování pětiosého obrábění a výpočtu dráhy v systému Tebis se zohledňuje kinematika stroje a použití obráběcí hlavy, která je vždy zadána.

Již při programování pětiosého obrábění a výpočtu dráhy v systému Tebis se zohledňuje kinematika stroje a použití obráběcí hlavy, která je vždy zadána.

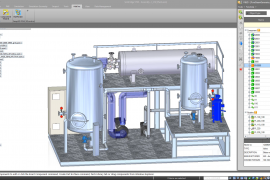

Tebis simulátor

Pokud chceme v pěti osách produktivně a účelně obrábět a programovat, je nutné do procesu zahrnout Tebis Simulátor. Tento modul nabízí kompletní řešení celého stroje, a to nejen ve fázi kontroly vypočtených drah, ale i před samotným započetím programování pro vyhodnocení optimální volby stroje, ustavení a volby nástrojů. Modul se úspěšně využívá i pro velké formy, náročné stroje a programování 2,5D a 3+2 obrábění.

Jednotlivé stroje jsou uchovávány v knihovně strojů a lze je libovolně měnit. Virtuální stroj je přesnou kopií reálného, a to jak v kinematickém řetězci a limitech os, tak v nájezdech a pozicování. Každý takový stroj, který je zákazníkovi poskytnut, je přesně změřen a porovnán s reálným strojem. Takto se zákazník nemusí obávat změn, které si na stroji provedl, protože je provedena integrace všech součástí obráběcího prostoru (sondy pro najíždění nástrojů, upínací mechanismy, dodatečné osy). Všechny tyto opce lze snadno zahrnout do kontroly kolizí s použitím reálných nájezdů stroje. Při programování má uživatel možnost snadno kontrolovat jednotlivé pohyby, rozsahy os a samozřejmě kolize. Do kolize jsou započítány všechny součásti stroje a nástroje i s předem definovatelnými přídavky. Při samotné kolizi systém nabízí několik řešení bez nutnosti přepočítávání drah, a to:

• změnu nástroje z knihovny nástrojů,

• změnu upnutí dílu,

• změnu chování volné otočné osy,

• změnu obráběcího stroje (např. za stroj s větším pracovním prostorem nebo lepší kinematikou).

Modul Tebis Simulátor nabízí kompletní řešení celého stroje, a to nejen ve fázi kontroly vypočtených drah, ale i před samotným započetím programování.

Modul Tebis Simulátor nabízí kompletní řešení celého stroje, a to nejen ve fázi kontroly vypočtených drah, ale i před samotným započetím programování.

Na základě simulace si uživatel může libovolně měnit a optimálně skládat jednotlivé dráhy do tzv. NC Jobů, které nabízí strukturovanost a přehlednost celého obrábění, včetně rychlé a jednoduché editace drah. Mezi dráhami, případně i uvnitř dráhy, je možné zařadit uživatelské pohyby a přejezdy, které jsou opět kontrolovány.

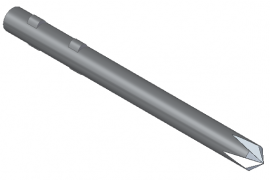

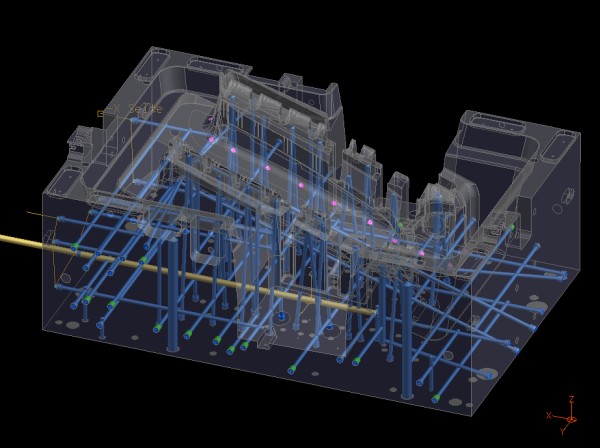

Hluboké vrtání

Využití nejnovějších technologií ze strany stroje i softwaru představuje hluboké vrtání. Nová vylepšení v Tebisu odstraňují veškeré ruční programování. Systém automaticky rozezná křížení s ostatními otvory a kapsami, pracovat lze i s pořadím jednotlivých prvků. Na těchto rozhraních má uživatel možnost ovládat posuvové rychlosti, chlazení a regulaci otáček. Pokud je obráběcí nástroj kratší nebo zbytečně dlouhý, systém jej dokáže nahradit za dostačující. V kombinaci se strojem s vnitřním chlazením (jako je DMU 65 MonoBlock) a řídicím systémem lze pracovat i za pomoci cyklů.

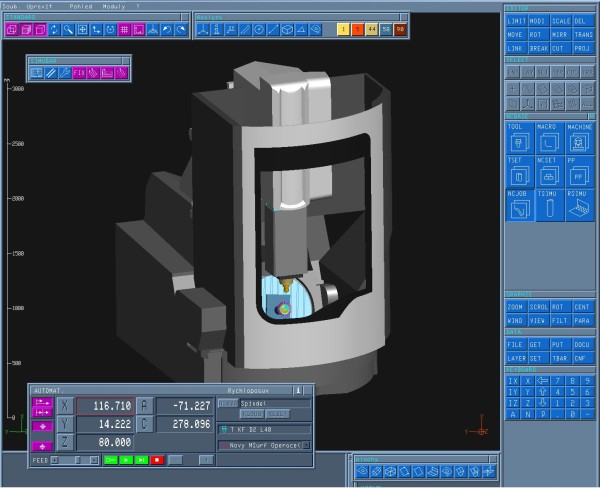

DMU 65 MonoBlock

Stavebnicový pružně rozšiřitelný stroj DMU 65 MonoBlock od své nejjednodušší tříosé verze se stolem 1 000 × 650 mm až po pětiosou verzi s dynamickým naklápěcím otočným stolem, dokonale zvládá všechny disciplíny frézovací technologie, počínaje hrubováním až po obrábění na čisto. DMU 65 MonoBlock nabízí vstup do high-tech světa simultánního obrábění v pěti osách na vysoké úrovni.

Vysoká kvalita stroje DMU 65 MonoBlock vyplývá z jeho propracovaných konstrukčních detailů. Mezi novinky patří například vysokorychlostní rotační osy naklápěcího otočného stolu, citelné zvýšení dynamiky nebo 45 mm široká válečková vedení pro dosažení maximální stability procesu obrábění. Navíc, díky standardně tříbodovému uložení stroje, umožňuje DMU 65 MonoBlock výjimečně rychlé uvedení do provozu. S půdorysem 7,5 m2 je nejkompaktnějším strojem ve své třídě.

I přes své malé prostorové nároky má DMU 65 MonoBlock mimořádně velký pracovní prostor pro obrábění. Velikosti drah v jednotlivých osách jsou 650 × 650 × 560 mm (X, Y, Z). U pětiosé verze může celý povrch otočného stolu díky těmto parametrům přejíždět pod nástrojem a všechny obrobky tak mohou být obrobeny na jediné upnutí. Jistě se zde jedná o rozhodující vlastnost pro dosažení maximální přesnosti a kvality povrchu. Další výhodou je, že na naklápěcí otočný stůl je možné upnout i obrobky s nadměrnými rozměry, a to o průměru až 840 mm a hmotnosti do 1000 kg.

Stavebnicový pružně rozšiřitelný stroj DMU 65 MonoBlock dokonale zvládá všechny disciplíny frézovací technologie, počínaje hrubováním až po obrábění na čisto.

Optimální přístupnost pracovního prostoru

Operátor má pro přístup do obráběcího pracovního prostoru stroje DMU 65 MonoBlock k dispozici přes 1 430 mm široký dveřní otvor, výška stolu 800 mm umožňuje ergonomickou polohu těla při práci. Vzhledem k velké hmotnosti obrobků uživatelé jistě ocení skutečnost, že vhodně navržené standardní konstrukční uspořádání stroje umožňuje ničím neomezené vkládání obrobku do pracovního prostoru shora jeřábem.

Nezapomnělo se ani na jednoduchou a komfortní obsluhu při zakládání nástrojů do zásobníku s 30, 60 anebo 90 polohami. Protože je nakládací stanice umístěna v čelním prostoru stroje, operátor může vždy pracovat ve svém normálním pracovním prostředí. Během založení nástroje je možné řídící panel kdykoliv otočit směrem k vkládací stanici. Rychlý výměník nástrojů s dvojitým chapačem zkrátí dobu výměny nástroje od řezu do řezu na 4,9 sekundy.

Zajímavými konstrukčními vlastnostmi stroje DMU 65 MonoBlock jsou také strmé stěny pracovního prostoru, zabraňující usazování třísek. Stěny pracovního prostoru jsou pro dosažení vyšší provozní životnosti obložené nerezovým plechem. Široký, centrálně umístněný dopravník, umožňuje rychlý a procesně spolehlivý odvod třísek směrem do zadní části stroje. Stroj lze vybavit displejem zobrazujícím zatížení a vibrace vřetene, díky němu je zajištěna průběžná kontrola stavu stroje.

Využití nejnovějších technologií ze strany stroje i softwaru představuje hluboké vrtání. Nová vylepšení v Tebisu odstraňují veškeré ruční programování.

Využití nejnovějších technologií ze strany stroje i softwaru představuje hluboké vrtání. Nová vylepšení v Tebisu odstraňují veškeré ruční programování.

Univerzální modulární systém

Kromě již zmíněných konstrukčních detailů DMU 65 MonoBlock přesvědčuje rozsahem opcí, které modulární systém tohoto stroje nabízí. Patří sem kromě jiného variabilní konfigurace provedení motorových vřeten – v nabídce je pět vřeten od 10 000 ot./min po 24 000 ot./min. Díky tomu každý najde vhodnou sestavu pro splnění nejvyšších požadavků.

Nabízené varianty stolu byly navrženy tak, aby splnily individuální potřeby jak univerzálního, tak i pětiosého nebo vysokorychlostního (HSC) obrábění. Univerzální modulární systém stroje DMU 65 MonoBlock je doplněn speciálním produkčním paketem, zahrnujícím vnitřní přívod chladícího média vřetenem pod tlakem max. 40 barů, jakož i prostorově úsporný dopravník třísek směřující do zadní části stroje. Takové konstrukční řešení umožňuje prostorově optimalizované umístění stroje na podlaze dílny. Standardní paket výbavy je završen panelem obsluhy ve standardu DMG ERGOline s 19″ obrazovkou a high-tech 3D řídicími systémy – Siemens (Sinumerik 840D Solution Line) nebo Heidenhain (iTNC 530).

Tool Control – kontrola sestavení nástrojů

Jakmile máme stroj i nástroj zkontrolován na kolize, je posledním možným rizikem špatné sestavení a změření nástrojů. Ideálním řešením pro eliminaci těchto chyb je spolupráce Tebis Tool Control a DMG Microset VIO Linear, kdy např. můžeme nahradit programovaný nástroj s držákem za nástroj který je aktuálně k dispozici, avšak jeho nová geometrie není zkontrolována na kolize.

Software pracuje na základě synchronizace virtuálního nástroje s nástrojem reálným. Tuto synchronizaci dovoluje Microset VIO Linear díky své funkci skenování kontury nástrojů. V softwaru Tebis je pak tato kontura automaticky porovnána s virtuálním nástrojem a případně je virtuální nástroj nahrazen reálnou konturou. Poté proběhne automatická kontrola kolizí všech drah, ve kterých se nástroj vyskytuje. Obsluha tak získá 100% jistotu, že nový nástroj s držákem je bez kolize a může obrábět jistěji a bez neustálého monitorování chodu stroje.

Vysoce efektivní zařízení na seřizování nástrojů společnosti DMG Microset zaručují produktivitu a hospodárnost. Seřizování paralelně k hlavnímu času umožňuje zkrátit celkový čas výrobního procesu. Optimalizují se přípravné časy a značně se redukují prostoje strojů. Lepší kvalita seřízení nástrojů spolu s bezpečnou a především včasnou identifikací poškozených nástrojů umožňuje zřetelné snížení zmetkovosti. Kontrola břitů zaručuje již od prvního obrobku maximální bezpečnost procesu.

Řada VIO Linear se vyznačuje přesností měření, maximální dynamikou a přesností polohování díky lineárním pohonům u os X a Z. Stroj také nabízí snížení měřících cyklů až o 25 %. Vřeteno a celý prostor stroje jsou dobře přístupné díky unikátní ergonomii a možnostem flexibility systému pro modulární řešení.

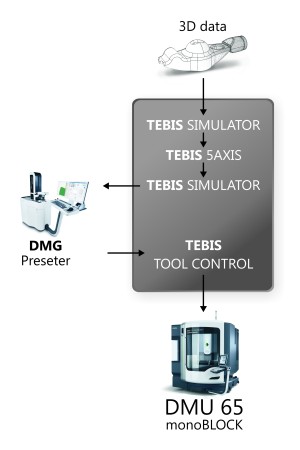

Schéma přípravy dat pro obrábění na stroji DMU 65 MonoBlock s pomocí CAD/CAM systému Tebis a jeho modulů.

Schéma přípravy dat pro obrábění na stroji DMU 65 MonoBlock s pomocí CAD/CAM systému Tebis a jeho modulů.

Bezpečné obrábění v praxi

Na závěr si můžeme krátce shrnout, jak vypadá typická práce programátora vzhledem k maximální bezpečnosti obrábění a minimalizaci potřebných časů. Příchozí data jsou nejdříve načtena a zkontrolována, poté je v modulu Simulátor vybrán vhodný stroj a obráběcí hlava v závislosti na možnostech upnutí a vyklonění limitů os. Zároveň jsou v problematických oblastech předvybrány vhodné nástroje a vygenerovány vektory vyklonění. Následuje programování pětiosých drah na základu modelu, pomocných ploch a dalších možností systému.

Již při výpočtu dráhy je provedena analýza kolize nástroje a držáku. Jednotlivé dráhy jsou uspořádány do NC programů a strukturovány. Poté je v modulu Simulátor provedena analýza pohybů kinematiky celého stroje a kontrola kolizí vůči všem objektům v prostoru stroje, včetně kontroly uživatelských pohybů, jako je výměna nástroje, měření atd. Následně jsou měřeny korekce použitých nástrojů pomocí DMG Microset VIO Linear a v Tebis Tool Control je automaticky zkontrolována geometrie celého držáku a nástroje. Pokud se nástroj odlišuje od naprogramovaného, proběhne kontrola kolizí. Data naměřených nástrojů jsou po síti přenesena na stroj, kde již může začít výroba.

Díky těmto několika krokům má obsluha i programátor jistotu, že obrábění proběhne bez kolizí a jsou tak ušetřeny nemalé náklady jak na nástroje a výrobky, tak na opravy strojů. Celý proces výroby je zrychlen díky minimálním prostojům stroje, který pracuje na maximální využití a bez nutnosti kontroly.

Článek byl publikován v odborném magazínu CAXMIX 1/2012.

Jeho autorem je Jan Zouhar. Více informací o popisovaném řešení se můžete dozvědět na webu společnosti MCAE Systems.