Neustálá potřeba zefektivňovat výrobu spolu s požadavky na vyšší produktivitu práce a kvalitu výroby přiměly výrobce dílů pro motorová závodní vozidla Zítka-motorsport zakoupit profesionální CAM řešení SolidCAM. Rychlá návratnost investice se projevila již po dvou měsících.

Nedaleko Mladé Boleslavi leží vesnička Sukorady. V ní sídlí společnost Zítka-motorsport se sedmi zaměstnanci, která se zabývá strojní výrobou prototypových dílů, přípravků, úpravou stávajících komponent a malosériovou výrobou dílů do závodních vozidel. V čele firmy stojí bývalý reprezentant v rallycrossu a současný programátor CNC obráběcích strojů Marek Zítka, který se vyučil automechanikem v mladoboleslavské Škodě. Střední vzdělání s maturitou završil na střední průmyslové škole. Když mu závodní kariéru ukončila vážná nehoda zápěstí, začal se věnovat konstrukci a výrobě komponent do závodních vozidel, čemuž zůstal věrný dodnes.

Výhradním zákazníkem a odběratelem dílů je Škoda Auto, pro kterou obrábí komponenty do závodních vozidel. Sortiment výrobků je různorodý, nejčastěji se jedná o převodové skříně, spojovací tyče, páky řízení, hnací hřídele, kardany, držáky filtrů, ramena, ližiny, tlumiče, anatomické páky, pedály apod. Zpravidla jde o kusovou výrobu.

Marek Zítka dodával díly pro závodní speciály Octavia, Octavia WRC, Fabia WRC, Fabia S2000 a v současné době vyrábí komponenty pro nový soutěžní speciál Fabia R5. Většina dílů je z hliníkových slitin pro letecký průmysl (7075 a 7022). V menším zastoupení jsou komponenty z korozivzdorných legovaných ocelí a výjimečně ze slitin titanu. Dlouholeté zkušenosti v konstrukci dílů pro závodní vozidla uplatňuje při konzultaci s konstruktéry ve Škodovce. Do konstrukce se snaží prosadit optimální řešení návrhu s ohledem na účinnost dílů a složitost výroby obrábění, vyplývající z toho, že se díly někdy v konečném důsledku modifikují.

Optimální řezné podmínky doporučí software

Firma Zítka-motorsport zahájila činnost v roce 1998 na tříosé frézce FGS 50 CNC od bývalého výrobce obráběcích strojů Strojtos Lipník. V roce 2003 si požadavky na přesnost, rychlost a kvalitu výroby vyžádaly obnovu strojového parku. Firma přešla z konvenčních obráběcích strojů na počítačem řízené a zakoupila první pětiosé CNC obráběcí centrum Mikron UCP 600. Marek Zítka však netušil, že jsou s nákupem stroje spojeny i další navazující procesy, a to konstrukční úprava digitálních modelů v CADu a počítačová podpora programování, tedy CAM. Na doporučení se rozhodl pro SolidWorks a SolidCAM.

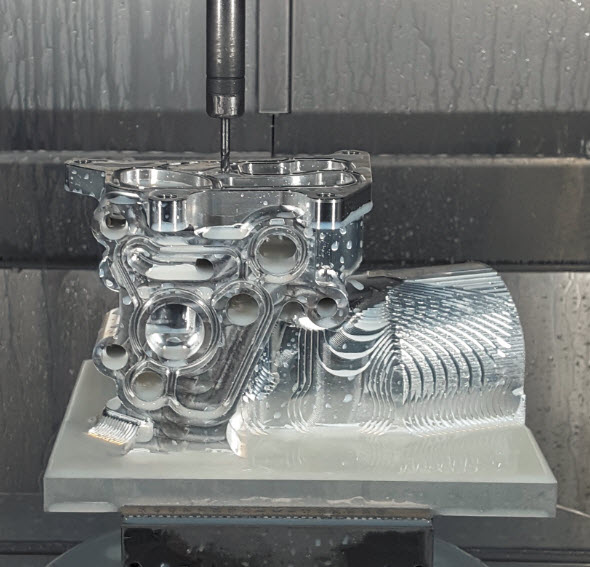

Z počátku využíval snadno programovatelné strategie ve 2,5 osách. S odstupem času začala firma přijímat i tvarově složitější díly s důrazem na geometrickou přesnost, kde bylo požadováno rychlé efektivní hrubování. V takovém případě je cílem odebrat co nejvyšší objem materiálu za jednotku času – s ohledem na výkon stroje a doporučené řezné podmínky. Marek Zítka vyzkoušel produktivní frézovací strategii iMachining. Její výhody spočívají v programování kontinuální dráhy nástroje s konstantním řezným odporem po celou dobu obrábění, bez ohledu na komplexnost tvaru. Dráha je hladká a nástroj se drží dole bez divokých přejezdů. Nedochází k trhavým pohybům při změně posuvových rychlostí, které se typicky projevují v rozích vnějších i vnitřních kapes. Pro zadání materiálových vlastností obrobku a řezného nástroje používá iMachining takzvaného Technologického průvodce, který určí vnitřním algoritmem optimální řezné podmínky.

Rychlá návratnost investice

Výhody technologie iMachining se firmě osvědčily již v prvních dvou měsících užívání, kdy se vynaložená investice stihla vrátit. Finanční úsporu tvořil převážně strojní čas, který je v mnoha případech poloviční v porovnání se standardními strategiemi. Další ušetřené finanční prostředky se projevily v nákladech na tvrdokovové monolitní nástroje s utvařeči třísek ve šroubovici. Vhodně zvolené optimální řezné podmínky vypočítané Technologickým průvodcem zvýšily trvanlivost a životnost nástrojů.

Úspora, která není vidět na první pohled, se časem pozitivně projeví i na konstrukčních částech stroje – v opotřebení ložisek, převodových mechanismech a celkové tuhosti stroje. Optimální řezné podmínky jsou šetrné pro celou soustavu, kterou tvoří stroj, nástroje, obrobek a přípravky. Typickými podmínkami obrábění ve firmě Zítka-motorsport jsou otáčky 13 tisíc za minutu a posuvová rychlost dosahuje 8 metrů za minutu s celou šířkou záběru ostří řezného nástroje.

V současné době využívá Zítka-motorsport v SolidCAMu kromě modulů pro soustružení, frézování a iMachining i modul pro pětiosé obrábění, kde se snaží z důvodu nižší výrobní přesnosti předejít pětiosému simultánně řízenému frézování indexací páté osy. Spolehlivost výroby, ustavení polotovaru a průběžnou kontrolu v průběhu procesu obrábění (např. kontrolu zalomeného vrtáku v otvoru) ověřuje programováním sondy v modulu Sonda. Celá investice na nákup SolidCAMu, včetně zásuvných modulů, se podle kvalifikovaného odhadu vrátila po jednom roce užívání.

Řešení SolidCAM využívá firma pro celý strojový park. Ten se skládá z pětiosých CNC obráběcích strojů Hermle C400 a Mikron UCP 600. Soustružnické operace probíhají na CNC strojích s revolverovými hlavami Kovosvit 54/1500 Masturn a DMG Mori 310 Ecoturn 310. Všechny stroje ovládá řídicí systém Heidenhain. Výstupní geometrickou kontrolu rozměrů provádí na souřadnicovém měřicím stroji Leader.

Článek byl publikován v magazínu Konstruktér 4/2016.