Se softwarem Tebis, který v České republice dosud není příliš známý, se nejčastěji setkáte v automobilovém a leteckém průmyslu, uplatňuje se však také v energetice a dalších průmyslových odvětvích.

Počátky firmy Tebis, jež za stejnojmenným softwarem stojí, sahají do roku 1984, kdy trojice zakladatelů vstoupila do podnikání s vizí vytvořit systém pro CAD modelování a NC programování. V této době bylo NC programování na 3D plochách ojedinělé, proto bylo jejich záměrem vyvinout techniku „jak z výkresů obsahujících množství 3D řezů vypočítat 3D dráhu pro NC řízené obráběcí stroje“ a umožnit tak výrazně zrychlit výrobu prototypových modelů.

Vznikla první verze softwaru Tebis, která z řezů digitalizovaných z výkresů, sloužících jako podklad pro výrobu, vytvořila křivky a následně i NC dráhy. V roce 1985 se tým zaměřil na osobní počítače s operačním systémem DOS, pro který začali vyvíjet software umožňující importovat a vytvářet CAD plochy a následně také NC programy. Od roku 1988 začal Tebis používat revoluční techniku obrábění celých dílů, kde byly NC dráhy počítány přes více ploch. Jednalo se o nahrazení ploch polygonální trojúhelníkovou sítí, která byla výhodnější pro interní výpočty. Výhodou tohoto řešení bylo využití jakéhokoliv obráběcího nástroje a možnost obrobit plochy z obou stran – tedy vytvořit jak pozitivní, tak i negativní stranu formy nebo lisovacího nástroje. Nedílnou součástí výpočtu bylo používání přídavků na obrábění a zahrnutí např. tloušťky plechu.

Na počátku 90. let byly vyvinuty další techniky NC obrábění, jako je např. hrubování, které umožnily využívat 3D geometrii nejen pro obrábění měkkých materiálů, ale také v té době tolik žádané oceli. Začala se totiž prudce rozvíjet výroba forem a lisovacích nástrojů, a tak se výroba modelů přesunula do oblastí jako tvorba kontrolních modelů či prototypů. Tebis rozeznal potřebu vysoce kvalitního povrchu obrobků, i v souvislosti s pomalu nastupujícím pětiosým souvislým frézováním a HSC obráběním, a zaměřil se na výpočet NC drah z původních CAD ploch.

Velká většina CAM systémů setrvávala (a setrvává) u techniky náhradního polygonálního tělesa, čímž umožnila Tebisu v druhé polovině 90. let dominovat. Na základě požadavků zákazníků Tebis vyvíjel další moduly, které zvyšovaly produktivitu a umožnily zavést bezpapírový proces strojírenské výroby. V novém století vývoj pokračoval vyvinutím modulů pro rychlou rekonstrukci ploch z digitalizovaných dat nebo kontroly kolizí celého stroje pomocí simulátoru. Ruku v ruce s tím pak přicházelo rozšiřování vlastností jádra systému, a to tak, aby bylo možné ukládat firemní znalosti do knihoven.

Od konstruování po kontrolu přesnosti

Software Tebis má modulární koncepci, která umožňuje sestavit řešení, jaké vyhovuje potřebám uživatele. Moduly můžeme rozdělit do čtyř oblastí – CAD (konstrukce), CAM (obrábění), dílenská řešení a CAQ (kvalita a měření).

V oblasti konstrukce Tebis disponuje plošným modelářem, který obsahuje všechny potřebné funkce na tvorbu základních těles a volných ploch. Posíleny jsou funkce analýz, které umožní uživateli získat přehled nejen o rozměrech součásti nebo celé sestavy, ale také podrobné informace o kvalitě načtených ploch. Můžeme tak zjistit, zda neobsahují zdvojené plochy, smyčky na hranicích, otočené normály, mezery mezi plochami a podobně, protože mnoho z těchto neduhů může negativně ovlivnit výsledné obrábění.

Modul pokročilého plošného modelování rozšiřuje základní funkce o vytváření úkosových ploch, tvorbu dělící roviny, rozvin plochy a definice kompenzace odpružení komplexních součástí. Novinkou je vyplňování otvorů s komplexní hranicí. Tebis je schopen přímo pracovat s digitalizovanými daty ve formě polygonální sítě. K přípravě CAD geometrie pro prizmatické obrábění a vrtání slouží modul konstrukce Feature. Ten je schopen detekovat otvory a standardní kapsy z geometrie a přiřadit jim speciální konstrukčně-technologické prvky (angl. feature). Dalšími funkcemi je pak možné tyto feature upravovat, jako například detekovat křížení pro hluboké vrtání.

Velice zajímavou skupinou modulů je BREP modelování, které umožňuje rekonstrukci, optimalizaci, opravu nebo deformaci komplexních ploch. Využít se může k snížení počtu ploch modelu např. pro obrábění nebo vytvoření plošného modelu z digitalizovaných dat. Rekonstrukce se může provádět na stávajícím CAD modelu pouze v oblastech, kde došlo ke změnám. Kompenzace odpružení na komplexních tvarových plochách je náročná činnost, kterou může zjednodušit a zrychlit modul deformace plošných modelů Morpher. Deformace automaticky probíhá na základě předem zvolených pravidel. Pro komunikaci s jinými CAD systémy se Tebis opírá jak o standardní datová rozhraní (DXF, IGES, STEP, Parasolid atd.), tak o přímá datová rozhraní (Catia, NX, Creo, SolidWorks atd.).

Moduly pro obrábění

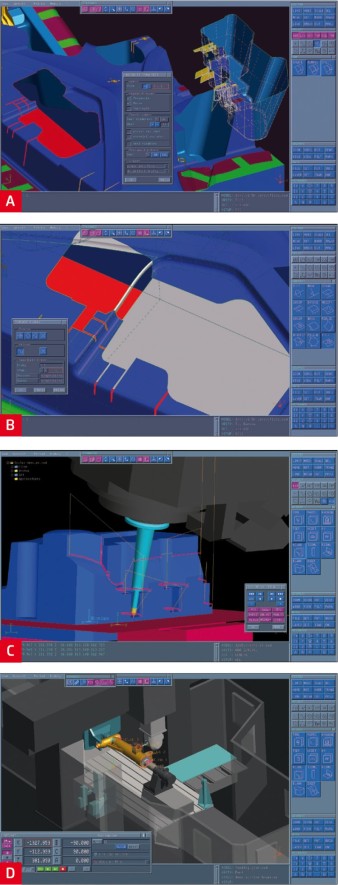

Oblast obrábění pokrývá mnoho modulů jak pro frézování a vrtání, tak pro soustružení či laserové nebo drátové řezání. Základem veškerého obrábění je modul NC Base, který obsahuje technologické knihovny, jako jsou nástroje, stroje, postprocesory a technologické šablony NC Set.

Dále podporuje tvorbu polotovarů, vizualizace obrábění a kontroly kolizí celé sestavy nástroje. Nejdůležitějším prvkem tohoto modulu je však správce výrobního postupu, který shromažďuje veškeré informace k obrábění součásti a technologický postup výroby. Loni na podzim byl k modulu NC Base uveden doplněk vícenásobného upnutí, umožňující jednodušeji programovat díly upnuté na upínací věži či rastrové desce.

Modul 2,5D frézování a vrtání dovoluje uživatelům pětistranně frézovat prizmatické díly a vrtat otvory různé komplexnosti. Součástí tohoto modulu je funkce hlubokého vrtání. K obrábění tvarových ploch slouží zejména moduly 3+2osého frézování – hrubování, dokončování a zbytkového obrábění. Novinkou je doplněk 3+2osého dokončování „3to5AX“, který automaticky transformuje standardní tříosou dráhu na souvislou pětiosou. Výhodou tohoto doplňku je především vyšší kvalita obrobeného povrchu při nevýznamném prodloužení doby obrábění a snadné používání.

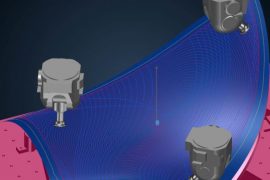

Na tříosé obrábění navazuje komplexní pětiosé souvislé obrábění. Jeho předností je mimo využití různých druhů nástrojů zejména rychlý výpočet na složitých tvarových plochách libovolné velikosti. Kombinací různých nastavení je možné dosáhnout plynulého a bezkolizního chodu na stroji. Mimoto je schopen pracovat zcela samostatně a nezávisle na ostatních druzích obrábění.

Ořez prototypových nebo malosériových dílů je možné řešit buď pětiosým souvislým laserovým řezáním, nebo v případě plastových dílů pětiosým ořezem. Předností obou modulů je snadná korekce NC drah nebo možnost importu drah upravených obsluhou v řídicím systému stroje. Pro obrábění rotačních dílů má Tebis modul soustružení, který bude v krátké době doplněn o parametrický skicář.

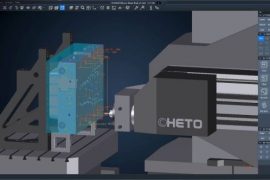

K bezpečnosti a spolehlivosti výroby přispívá modul Simulator, který je integrován do správce výrobního postupu. Co simulátor odlišuje od konkurenčních systémů, je jeho schopnost plánovat ustavení obrobku na stole stroje a předem určit délku nástroje popřípadě jeho vytočení. Uvedené možnosti je možné provést ještě dříve, než se začne programovat. Na druhou stranu, kontrola kolizí se provádí na celém stroji, tzn. včetně všech pomocných pohybů, jako je výměna nebo měření nástrojů. Kromě toho můžeme v simulátoru ovlivnit výšku přejezdů mezi jednotlivými NC programy, a to bez nutnosti přepočítat dráhu.

Uživatelé u obrábění oceňují vysokou kvalitu obrobeného povrchu díky výpočtům NC drah, které probíhají na CAD plochách nebo hybridních modelech, jednoduchost ovládání, rychlost výpočtu drah a rozsáhlé možnosti nastavení. Kombinací frézování a soustružení mohou vznikat složité díly, které se často používají v dopravní technice nebo energetice.

Výše uvedené oblasti vhodně doplňují dílenská řešení, jako jsou různé varianty prohlížeče, Simulator nebo dílenské terminály Front End.

Tebis v leteckém průmyslu

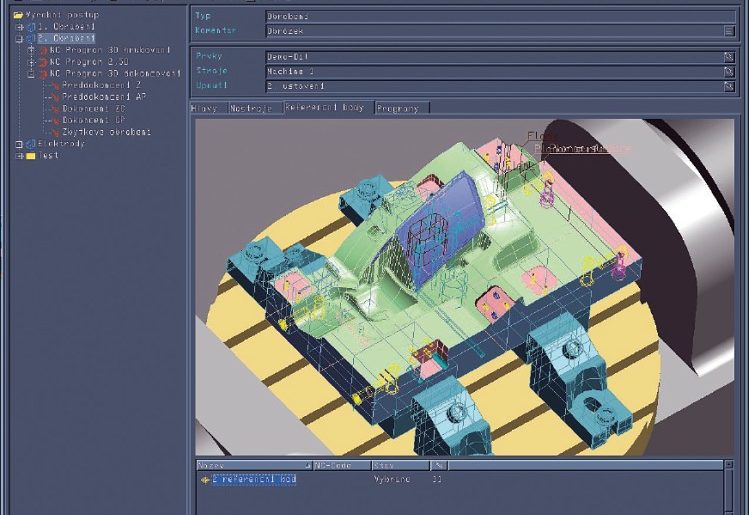

Velice zajímavou ukázkou využití Tebisu v oblasti letectví je výroba podvozkových noh ve společnosti Goodrich. Technologická příprava a výroba tohoto technicky komplexního výrobku obsahuje velké množství obráběcích operací a je výborným příkladem pro představení výhod použití softwaru Tebis.

Během přípravy nové výrobní linky byly současně vyvíjeny nové metody technologické přípravy, které měly urychlit a zároveň zajistit flexibilitu výroby. Vedle stávajících vícevřetenových obráběcích center, která umožňují obrobit šest nohou zároveň, zde chtěli rychle a individuálně obrábět jednotlivé nohy. To také vedlo ke změnám přístupu k vlastnímu obrábění a přesunu k vyšším rychlostem obrábění. Software Tebis tento koncept podporoval a zajistil bezpečnost celého procesu zejména použitím Simulatoru.

Na začátek si ujasněme, o jaké velikosti dílů hovoříme: noha podvozku jednoho typu dopravního letadla má délku 3,3 m, šířku 1,3 m a průměr 45 cm. Váha tohoto dílu se pohybuje okolo jedné tuny. Polotovarem je výkovek ze speciální oceli, jehož váha se pohybuje okolo tří tun. Polotovar je upevněn do speciálního upínacího zařízení, které je součástí modelu virtuálního obráběcího stroje. Při přípravě programů v Tebisu se použila data digitalizovaného výkovku, protože se zjistilo, že CAD model výkovku neodpovídá skutečnosti.

Tebis předává výsledky provedeného hrubování následujícím operacím, takže systém má dokonalý přehled o množství materiálu, který je potřeba odebrat. Algoritmy výpočtu zajištují minimalizaci plného řezu a snižují počet přejezdů mezi oblastmi obrábění. Parametry zajištující zaoblení drah dovolují využívat vysokých posuvů při hrubování, což vede ke kratší době obrábění, nižšímu opotřebení nástroje a nižším výrobním nákladům. Na hrubování navazují další způsoby obrábění od 2,5osého frézování a vrtání až k pětiosému souvislému frézování.

Celý výrobní postup obsahující více jak 250 NC programů je strukturován ve Správci výrobního postupu. Vzhledem k tomu, že obsahuje všechny informace o použitých nástrojích, strategiích, parametrech atd., je snadné provádět potřebné změny a úpravy. Mimo to je možné uložit celý postup ve formě šablony a použít v dalších projektech. Vzhledem k plné integraci simulátoru ve správci výrobního postupu je snadné kompletně zkontrolovat obrobek na kolize ve virtuálním stroji, a v případě potřeby provádět optimalizace celého procesu.

Kapotáž pro Formuli Student

V roce 2011 oslovil MCAE Systems studentský tým z VUT v Brně se žádostí o pomoc s výrobou kapotáže závodní formule pro mezinárodní soutěž Formula Student. Kapotáž byla vyrobena laminováním, ke kterému tým potřeboval vyrobit formy, tzv. kopyta.

Dodaná data kapotáže byla načtena a poté analyzována. Původní model pocházel z jednoduššího designerského programu Rhinoceros, a přestože vypadal kompletně, data vykazovala mezery mezi plochami. Také kvalita ploch neodpovídala požadavkům pro vytvoření kvalitní kapotáže.

Plochy modelu byly opraveny pomocí modulů Healer, Surfacer a Optimizer. Následně byly v Tebisu vytvořeny formy pro laminování jednotlivých částí kapotáže. Z modelů forem byl určen tvar jednotlivých polotovarů a rozpis, jak jednotlivé polotovary vyrobit z desek PUR pěny. Vlastní výroba forem se uskutečnila na robotickém obráběcím pracovišti osazeném průmyslovým robotem Kuka KR60HA s frézovacím vřetenem. Dráhy byly naprogramovány v Tebisu a poté pomocí softwaru Kuka SimPro CamRob simulovány na modelu robotického pracoviště. Po ověření případných kolizí byly dráhy přeneseny do řídicího systému robota a vyfrézovány.

Získané znalosti ovlivnily vývoj formule pro následující ročník 2012, kdy modelování kapotáže proběhlo v systému Catia. Přínosem použití profesionálního CAD systému byl kvalitní model a po importu do softwaru Tebis se po korekci několika chyb mohlo přistoupit k tvorbě NC programů. Po předchozích negativních zkušenostech byl v tomto projektu zvolen pevnější materiál budoucích forem, který také umožnil výrazně zkrátit laminování kapotáže s výslednou lepší povrchovou kvalitou. Příprava a programování 13 forem v Tebisu, včetně jejich vyfrézování na robotickém pracovišti, zabrala necelých deset dnů.

Prezentace společnosti MCAE Systems, napsal Martin Tkadlčík.

18 Comments

Pingback: Pozvánka: Svět 3D technologií představí nové trendy » Konstrukter.cz