Při příležitosti Mezinárodního strojírenského veletrhu a Fóra aditivní výroby se společnost Kovosvit MAS pochlubila vývojem hybridního CNC obráběcího stroje – prvního svého druhu v České republice. Plnohodnotnou generickou technologii (navařování kovu) a subtraktivní technologii (5osé frézování) hodlá uvést na trh v roce 2017.

Základem pro budoucí produkční stroje je technologie hybrid manufacturing vyvíjená od roku 2013. Prochází právě patentovým řízením, společně je vlastněna a dále rozvíjena s Výzkumným centrem pro strojírenskou výrobní techniku a technologii (RCMT) a ČVUT v Praze, Fakultou strojní.

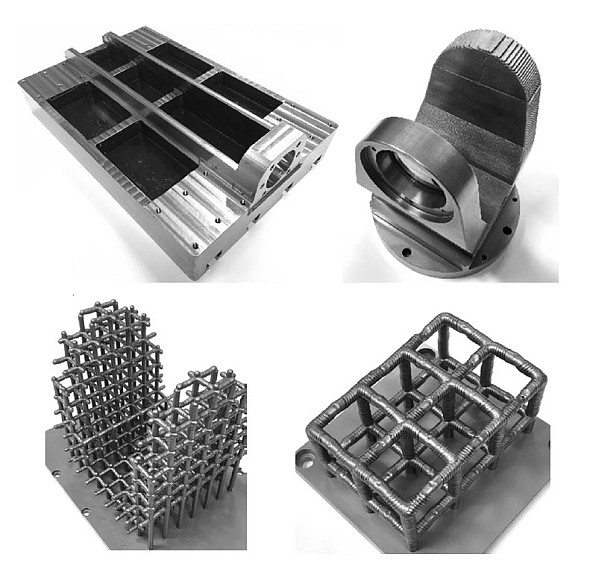

Výhody nové technologie by měly spočívat v relativně nižších výrobních nákladech v porovnání s laserovým tavením kovového prášku. Vzhledem k pořizovacím a provozním nákladům, včetně těch na zdrojové materiály (titan, slitiny niklu, korozivzdorná ocel nebo hliník), bude technologie cílena pro medicínu, letectví (motory a turbíny), výrobu forem a nástrojů a pro kosmický průmysl. Umožní však zpracovávat i cenově dostupné materiály – konstrukční, jemnozrnnou a otěruvzdornou ocel.

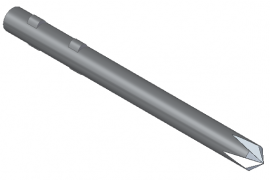

Mezi základní prvky, kde bude novinku možné využít, patří skořepiny (tenkostěnné dílce) i plné objemové dílce s vnitřními kanálky a dutinami. Během vývoje a optimalizace byly zpracováno více než dvě tuny různých kovových materiálů.

Pracovní prostor stroje nabídne zpracování součásti o velikosti 500 mm × 500 mm × 400 mm. Rychlost výroby se odvíjí od požadavků na jakost, kvalitu, teplotní ovlivnění, rozměrovou přesnost a zvolenou strategii výroby. Podle prvních testů se rychlost navařování pohybuje v rozmezí 0,2–1 kilogram za hodinu. Celková cena vytvořeného dílce (návary při opravách) by pak mohla představovat 2500–3500 korun za kilogram (podle použitého materiálu). Společnost Kovosvit MAS započítala do ceny náklady na stroj s odpisy na tři roky při strojní práci 12 hodin denně, náklady na údržbu, procesní materiály a obsluhu stroje. Stroj bude dodáván s řídicím systémem Heidenhain a vlastním modulem pro podporu programování stroje, který je integrován do CAD/CAM řešení NX.

Technologie využívá speciální tepelný proces kontrolovaný řídicím systémem stroje, všechny parametry jsou ve zpětné vazbě. Teplo vnesené do dílce bude možné na různých úrovních řídit, měřit a kontrolovat. Standardně je však třeba u dílců s nároky na vysokou přesnost a rozměrovou stálost uvažovat s tepelným zpracováním (žíháním) před dokončovacím obráběním.

V současné době hledá společnost Kovosvit MAS vážné zájemce, kteří již uvažují o zařazení stroje do strojového parku. Cílem je vyvíjet hybridní zařízení podle požadavků zákazníka s ohledem na používané materiály, tvar a rozměry součástí, které souvisejí s jeho technickými parametry.