CNC mikrofrézování je obrábění velmi malými nástroji, což umožňuje vyrábět součásti, u kterých bychom museli dříve volit obrábění elektroerozivní nebo třískové. Výhody této technologie nedávno prezentovala společnost Cimatron prostřednictvím webového semináře.

Webový seminář poskytl praktické rady výrobcům a představil obor mikrofrézování jako další možnost pro rozvoj a konkurenceschopnost výroby. Takzvaný micro-milling se jeví jako vhodné řešení pro nástrojárny, které nemají vyjiskřovací stroje.

Obrábění touto technologií lze dosáhnout vynikající kvality obrobeného povrchu s tolerancí vyšší než 0,0001 mm při použití řezných nástrojů od rozměrů 0,01 mm. Otáčky vřetena dosahují velmi vysokých hodnot, řádově až 250 000 ot.min-1. Z těchto důvodů je zapotřebí velmi přesných obráběcích strojů (Yasda, Mori Seiki, Röders, Hwacheon aj.), které zajistí tuhost soustavy stroj/nástroj/obrobek a jsou schopny dosáhnout optimálních podmínek pro požadované řezné parametry.

Stroje pro frézovací operace v nejvyšších přesnostech byly až do nedávna nabízeny téměř výhradně tříosé. Nyní se však setkáváme se stroji pro mikroobrábění s pěti souvisle řízenými osami. Stroje pro mikroobrábění charakterizují především dosahované přesnosti a tolerance na mikronové a nano úrovni. Pětiosá obráběcí centra musí umožnit obrábění s malými nástroji a možností jejich naklápění.

Technologie se dostává na trhu do popředí především se zvyšující se poptávkou po výrobcích na úrovni mikrokomponentů. Materiály jsou nové, progresivní a mnohdy těžkoobrobitelné. To nás vede k použití nástrojů odolávajících vysokým teplotám a vysokému opotřebení.

Dále musí nástroje dosahovat submikronové přesnosti za předpokladu vynikajícího povrchu obrobené plochy. Mikrofrézování je operace vysoce náročná na nástroj. Maximální pozornost výrobce je věnována přesnosti geometrie tvaru ostří a jeho řeznému úhlu. S ohledem na malé průměry nástroje je třeba co nejvíce eliminovat řezné síly. Proto se volí v některých případech kombinace tvrdé otěruvzdorné vrstvy a kluzné, resp. samomazné vrstvy. Nasazení speciální multivrstvy na bázi nanokompozitního povlaku přispělo k výraznému zvýšení životnosti nástrojů. Obecně lze doporučit především pro oblasti suchého a produktivního obrábění právě vysoce tepelně stabilní nanokompozitní vrstvy.

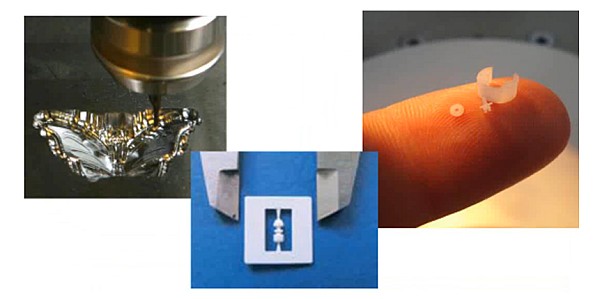

Materiál obrobku: 440C stainless steel, množství malých tvarovaných míst, průměr výstupku nahoře 0,203 mm, celková výška výstupku 1,524 mm, použitý nástroj: kulová dokončovací fréza 0,762 mm.

Materiál obrobku: 440C stainless steel, množství malých tvarovaných míst, průměr výstupku nahoře 0,203 mm, celková výška výstupku 1,524 mm, použitý nástroj: kulová dokončovací fréza 0,762 mm.

Stroj musí zaručit určitou míru tuhosti, musí minimalizovat vznik změn teplot a vibrace. Úkolem řídící techniky je zaručit vysokou akceleraci držáku s nástrojem a opakovatelnost upnutí. Upnutí a upevnění nástrojů musí zaručit rychlou výměnu nástroje. Stroj by měl obsahovat kontrolní a monitorovací systémy pro detekci a měření opotřebení nástrojů a řezných síl při obrábění. Kontrolní systém musí být schopen zpracovat velkou hustotu dat a složité vedení pohybu nástroje ve všech osách.

Porovnání řezného nástroje s velikostí lidského vlasu (průměr nástroje 0,01 mm).

Porovnání řezného nástroje s velikostí lidského vlasu (průměr nástroje 0,01 mm).

Požadavky na CAD/CAM systémy v oblasti mikrofrézování

CAD/CAM systém musí být pečlivě vybrán a optimalizován na podporu těchto požadavků. Měl by zaručit přesné přeložení dat z jakéhokoliv vstupního formátu z jiných CAD systémů, což zaručí přesnost finálního výrobku a udržení integrity geometrie modelu – obrobku. Přeložená vstupní data modelu mohou ovlivnit přesnost frézování.

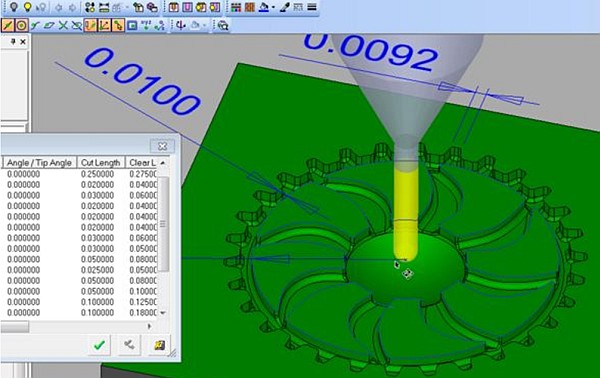

Vhodně zvolená obráběcí strategie úzce souvisí s kontrolou nástroje a jeho trvanlivostí. Software by měl zaručit výběr inteligentních drah nástroje. Měl by zaručit optimalizaci řezných a posuvových rychlostí. Pohyb nástroje musí podporovat technologie obrábění, jako jsou HSM, CBP (Clean Between Passes) a CBL (Clean Between Layers). Dále je důležitá znalost vhodného nastavení rychlosti posuvu ke skutečnému zatížení nástroje, odstranění pohybu nástroje mimo materiál (pohyb vzduchem) a eliminace zbytečných pohybů – přejezdů nástroje. Sledování držáku nástroje a vřetena musí umožnit kontrolu ve všech obráběných oblastech. Schopnost používat krátké vyložení frézovacích nástrojů vede k eliminaci obrábění celého obrobku s dlouhým vyložením nástroje, což nám zajistí efektivitu a rentabilitu obrábění.

Velmi důležité u mikrofrézování je výběr vhodného řídícího programu. Ne každý CAM software je schopen vypočítat efektivně mikrodráhy. Také přesnost výpočtů je důležitá. U mikrofrézování při malých drahách se pohybuje přesnost výpočtu v 0,0005mm! Např. CAD/CAM systém CATIA V5 release 17 patří mezi nejlepší CAD/CAM systémy na světě, ale pro mikrofrézování není z hlediska efektivity a přesnosti výpočtů příliš vhodný. Mezi doporučované komerční aplikační software pro mikrofrézování patří CimatronE.

Cimatron E je CAD/CAM systém z produkce izraelské firmy Cimatron Ltd. Jedná se o modulární, parametrický a plně asociativní CAD/CAM systém – řešení pro konstrukční kanceláře, technologická oddělení a výrobní organizace. Stručně jej lze charakterizovat jako strojírensky orientovaný produkt pro 2D/3D projektování a konstruování s možností vytváření asociativní výkresové dokumentace a generování NC programů. Celosvětovou úspěšnost tohoto produktu dokumentuje jeho téměř 18 000 instalací u více než 8500 uživatelů na všech kontinentech. Ke světovým společnostem používajícím systém Cimatron E patří např. koncerny Black & Decker, The Benetton Sport Group, Daihatsu, Epson, Škoda LIAZ, Fiat Ferroviaria, Minardi, Motorola, Toshiba Chemical, PAL, Volkswagen, Yamaha, VDO-Siemens a další.

Mnoho procesů z oblasti tvorby forem a nástrojů začíná importem dat z jiných CAD systémů. Cimatron E zde nabízí širokou paletu převodníků dat z/do nejužívanějších formátů (DXF, DWG, STEP…) a CAD/CAM systémů (např. CATIA, Pro/Engineer, NX – dříve Unigraphics aj.), včetně možností jejich úprav a doladění.

Příklady hotových obrobků.

Příklady hotových obrobků.

Uplatnění technologie mikrofrézování

Technologie obrábění mikrofrézováním, nahrazující několik metod nekonvenčního obrábění, nachází uplatnění především ve výrobě jednoduchých a středně těžkých forem a grafitových nebo měděných elektrod. Dále se s mikrofrézováním setkáme v lékařském odvětví při výrobě lidských kostních náhrad, v dentálním průmyslu při výrobě dentálních náhrad (scan – CAD – CAM – náhrada), v elektronice a při metodě rapid-prototyping. Mezi další průmyslová odvětví, kde můžeme mikrofrézování uplatnit je rytectví, úprava šperků aj.

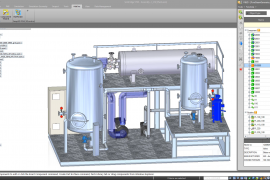

Uživatelské prostředí CAD/CAM systému CimatronE.

Uživatelské prostředí CAD/CAM systému CimatronE.

Je zřejmé, že mikrofrézování nenahradí nekonvenční metody obrábění, jakožto elektroerozivní obrábění v celém rozsahu, zvláště při složitých a členitých dílech, jejichž frézování je nákladné a technicky téměř nemožné. Přesto si tato technologie své místo na trhu obrábění nachází, jelikož poptávka po mikrokomponentech roste. Produktivně lze tuto metodu obrábění uplatnit pouze za předpokladu správně zvoleného CAM systému, stroje a nástroje.

Napsal: Marek Pagáč

Ilustrace: Archiv autora