Výroba forem je nezastupitelným zdrojem produkce plastových dílů pro všechny druhy průmyslových odvětví. Tvary a konstrukce forem se významně liší případ od případu. Všechny však mají jedno společné – jejich příprava se neobejde bez využití CAM softwaru.

S vývojem metod výroby plastových dílů se mění i jejich zpracování. Za zmínku určitě stojí, že se první výlisky válcovaly do tvaru desky, která se následně pod vysokým tlakem lisovala do finální podoby plastového dílu. Postupně se však od této metody ustoupilo a tento způsob výroby nahradila metoda vstřikováním do kovové formy.

Vstřikovací formy se vyznačují charakteristickými konstrukční prvky, kterými jsou násobnost formy, temperační systém, vtokový systém, vyhazovací systém a odvzdušňovací systém. Při konstrukci forem se využívá podpory CAD aplikací, které obsahují efektivní nástroje k dosažení optimálního konstrukčního tvaru. Tyto aplikace dále obsahují nástavbové moduly, které umožňují analyzovat, simulovat a vyhodnocovat postupné vyplňování formy plastem. Při konstrukční a vývojové fázi vstřikovací formy nelze opomenout zkušenosti konstruktéra, které souvisí s problematikou obrábění.

Po konstrukční fázi následuje výroba formy, jež se odvíjí od její tvarové složitosti, rozměrové velikosti a chemických a materiálových vlastností. Převážná část forem se vyrábí z nástrojových ocelí elektrojiskrovým nebo třískovým obráběním. Největší podíl při výrobě forem pak zastupuje frézování.

Elektrojiskrové hloubení a řezání

Elektrojiskrové obrábění označované jako EDM (z angl. Electrical Discharge Machining) je nekonvenční metoda obrábění, jejímž fyzikálním principem je úběr materiálu odtavováním a odpařováním pomocí opakujících se elektrických, resp. obloukových výbojů. Z tohoto důvodu zde nevznikají třísky, jako je tomu u obrábění řeznými nástroji. Další rozdílnou vlastností elektrojiskrového obrábění je schopnost odebírat materiál bez vzniku řezných sil. Výrobu EDM lze rozdělit dle použitého prvku, a to na hloubení, kde se k odebírání materiálu používá elektroda, a na řezání, kde se materiál odebírá (řeže) drátem. Podmínkou technologie elektroerozivního obrábění je elektrická vodivost materiálu.

Elektroerozivní obrábění se používá tehdy, je-li obráběný povrch pro nástroj z hlediska tvaru a velikosti nedostupný, nebo kdyby mohlo dojít ke kolizi držáku nástroje a vřetena stroje. Jedná se o hluboká, zúžená a úkosovaná místa, kde je povrch k obrobení nedostupný a nelze jej z vnější části řezným nástrojem obrobit. Z tohoto důvodu se vyrábí elektroda třískovým obráběním, která má negativní tvar plochy k obrobení a prostřednictvím výbojů je kopírován tento tvar do obrobku. Elektrody se vyrábějí z grafitu nebo mědi.

CAM systémy běžně disponují zásuvnými moduly pro programování elektrod (angl. Electrode) a pro drátové řezání (angl. Wire). Součástí jejich výbavy bývají automatizované průvodce, které uživateli pomáhají vyplnit potřebné parametry. V případě drátového řezání s příslušným modulem je možné programovat řídicí kód s podporou dvou až čtyř os. Přechodové spoje ve čtyřosém režimu jsou generovány dle 3D modelu pomocí izočár.

Třískové obrábění

Vstřikovací formy se v největší míře vyrábí technologií frézováním. Při výrobě formy se nejčastěji jedná a obrábění velmi tvrdého materiálu s poměrně těžkou obrobitelností a obrábění je efektivní tehdy, jestliže lze uplatnit vysokorychlostní obráběcí strategie, při kterých se proces řezání nechladí procesní kapalinou.

Vysokorychlostní obrábění souvisí s materiálem obrobku, konkrétní obráběcí operací a s řeznými podmínkami. Obecně se hovoří o rychlostech přibližně 5× až 10× vyšších než při klasickém konvenčním frézování.

Uplatnění metody vysokorychlostního obrábění se využívá právě při výrobě složitých kapes a matematicky těžko formulovatelných ploch dutin vstřikovacích forem a zápustek. Tato technologie umožňuje zkrátit výrobní časy při dosažení velmi kvalitního obrobeného povrchu. Hlavní rozdíl mezi konvenčním a HSC frézováním kromě řezné a posuvové rychlosti je v mechanismu tvoření třísky. Při vysokých řezných a posuvových rychlostech se teplota třísky blíží teplotě tavení obráběného materiálu a mění se její mechanické a chemické vlastnosti.

CAM podpora při třískovém obrábění

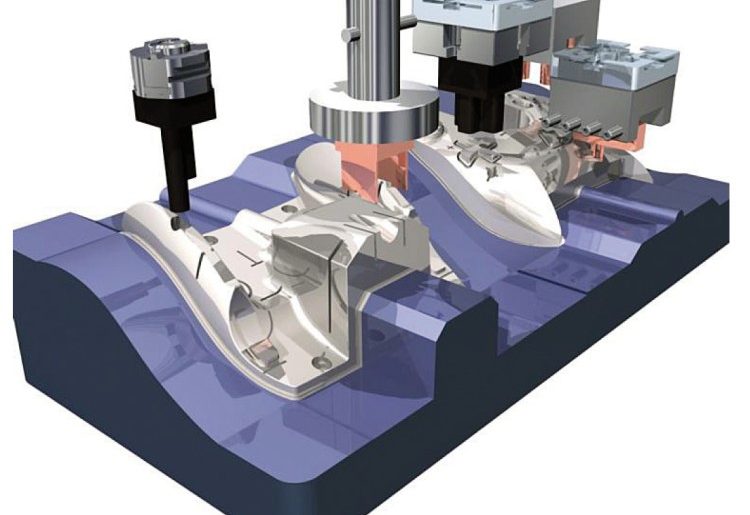

Počítačová podpora při výrobě třískovým obráběním je v případě vstřikovacích forem nezastupitelná. Vývoj moderních CNC obráběcích center, která jsou v mnoha případech konstruována pro obráběný dílec, vede k rozvoji nových frézovacích strategií. Ty lze z hlediska výrobních operací rozdělit na hrubovací, polo-dokončovací a dokončovací.

Tyto obráběcí strategie v kombinaci s optimálními řeznými podmínkami pro vhodný nástroj značně urychlují výrobní časy a snižují náklady na výrobu. Výběr obráběcí strategie a ideální výpočet trajektorie nástroje vede k výrobě formy s velmi dobrou geometrickou přesností a jakostí obrobeného povrchu.

Výběr CAM systému je v tomto případě velmi důležitý, protože významně urychluje práci programátorů a technologů při zpracování výrobního postupu, jehož výsledkem je NC program pro CNC obráběcí stroj.

Vysoce efektivní strategie frézování

Podstatná většina CAM aplikací nabízí velmi efektivní strategie frézování. Tyto strategie jsou buď součástí konkrétního CAM systému, nebo je možné doplnit je ve formě modulu. Společným principem těchto efektivních strategií je odstranění problematiky obrábění rohů, ve kterých musí nástroj snížit posuvovou rychlost. Tyto nepříznivé vlivy jsou odstraněny upravenou trajektorií nástroje tak, aby měl stále stejný a optimální úhel záběru. Další výhodou efektivních obráběcích strategií je eliminace „obrábění vzduchem“, kdy nástroj během výrobní operace vykonává minimální přejezdy.

K těmto efektivním strategiím frézování lze zařadit například iMachining (Solid-CAM), TrueMill (SurfCAM), Waveform (Edgecam), Volumill (implementovatelný do řady CAM aplikací jako je CAM Express, CAMWorks, CimatronE, Esprit, GibbsCAM, NCL, NX CAM, Mastercam nebo PTC Creo). Další efektivní strategií je Vortex pro aplikace Power-Mill, PartMaker, FeatureCAM a Delcam for SolidWorks.

CAM a frézování nakloněným nástrojem

Obrábění tvarově komplikovaných ploch je pomocí tříosého CNC obráběcího stroje bez možnosti vícenásobného upínání komplikované a někdy téměř nemožné. Při obrábění tříosými strategiemi mohou v některých případech vznikat nepřesně obrobené plochy s tvarovými odchylkami a horší jakostí i drsností obrobeného povrchu. Náklonem nástroje nebo obrobku, optimálně zvolenou obráběcí strategií a vhodným nástrojem lze obrobit součást na pouhé jediné upnutí a lze předejít komplikovanému obrábění tvarově složitých ploch.

Nástroj lze naklánět ve směru vektoru posuvové rychlosti a ve směru kolmém na vektor posuvové rychlosti. Každý z těchto úhlů má své opodstatnění.

Z hlediska opotřebení břitu, procesní spolehlivosti, přesnosti a drsnosti obráběné plochy bylo zjištěno, že jsou optimální hodnoty naklonění nástroje pro sousledné frézování v rozmezí od 10° do 20° ve směru posuvu. Tato oblast velikosti úhlů naklápění je určená pro vysokorychlostní frézování tepelně zpracovaných ocelí.

Díky naklopení nástroje se zvýší efektivní průměr frézy a tím i výsledná (skutečná) efektivní řezná rychlost. Zlepší se i jakost povrchu, která je ověřena řadou experimentů a trvanlivost nástroje.

Naklonění nástroje v osách A a B do nové polohy je možno v praxi realizovat natáčením vřeteníku, natáčením obrobku nebo rozdělením natáčení mezi vřeteník a obrobek.

Nakloněné nástroje lze při výrobě forem využít převážně u zbytkového a dokončovacího obrábění a obrábění rohů, kde lze předejít kolizi nástroje nebo nástrojového držáku simulací. Programovat obrábění nakloněným nástrojem umožňuje celá řada CAM aplikací, které obsahují modul pro pětiosé obrábění.

Mikrofrézování

Mikrofrézování je obrábění velmi malými nástroji, které do jisté míry nahrazuje obrábění elektroerozívními metodami. Tento způsob obrábění je vhodným řešením pro nástrojárny, které nemají vyjiskřovací stroje. Obráběním touto technologií se dosahuje vynikající kvality obrobeného povrchu s tolerancí vyšší než 0,001 mm při použití řezných nástrojů o rozměrech menších než lidský vlas.

Pro tuto metodu je nutné volit CNC obráběcí stroje s otáčkami vřetena dosahujícími velmi vysokých hodnot, řádově až 250 000 ot./min. Z těchto důvodů je zapotřebí velmi přesných obráběcích strojů, které zajistí tuhost soustavy stroj, nástroj a obrobek a jsou schopny dosáhnout optimálních podmínek pro požadované řezné parametry.

Vhodně zvolená obráběcí strategie úzce souvisí s kontrolou nástroje a jeho trvanlivostí. Software by měl zaručit výběr inteligentních drah nástroje, a také optimalizaci řezných a posuvových rychlostí. Pohyb nástroje musí podporovat technologie obrábění, jako jsou HSM, CBP (Clean Between Passes) a CBL (Clean Between Layers). Dále je důležitá znalost vhodného nastavení rychlosti posuvu ke skutečnému zatížení nástroje, odstranění pohybu nástroje mimo materiál (pohyb vzduchem) a eliminace zbytečných pohybů – přejezdů nástroje. Sledování držáku nástroje a vřetena musí umožnit kontrolu ve všech obráběných oblastech. Schopnost používat krátké vyložení frézovacích nástrojů vede k eliminaci obrábění celého obrobku s dlouhým vyložením nástroje, což zajišťuje efektivitu a rentabilitu obrábění.

Velmi důležitý u mikrofrézování je výběr vhodného řídícího programu. Každý CAM software není schopen vypočítat efektivně mikrodráhy, jelikož při výpočtu maximálně záleží na přesnosti, jež se při mikrofrézování pohybuje kolem 0,0005 mm. Zvláště v této oblasti vyniká systém CimatronE.

Technologie obrábění mikrofrézováním, nahrazující nekonvenční metody obrábění EDM, nachází uplatnění především ve výrobě jednoduchých a středně těžkých forem a grafitových nebo měděných elektrod.

Důležité je však si uvědomit, že mikrofrézování nenahrazuje nekonvenční metody obrábění v celém rozsahu, zvláště pak při složitých a členitých dílech a hlubokých, špatně přístupných kapes, jejichž frézování je nákladné a technicky téměř nemožné.

Hledání optimálního řešení

Výroba forem není pouze o výrobě rozsáhlých, tvarově komplikovaných dutin nebo kapes obrobitelných pouze frézovacími strategiemi. Kromě množství tvarů obrobitelných jedině elektroerozivním obráběním nebo mikrofrézováním se forma skládá také z množství slepých, průchozích a hlubokých otvorů, profilů a dalších 2,5D prvků, u kterých mohou vznikat při obrábění komplikace s dosažitelnou tvarovou a geometrickou přesností.

Z tohoto důvodu je nutné, aby CAM aplikace obsahovala efektivní strategie pro 2,5D frézování s pokročilými funkcemi pro 3osé až 5osé frézování a doplněk EDM nebo podporu výpočtu pro mikrofrézování, kterými lze obrábět i tyto komplikované povrchy.

Součástí CAM aplikací však nejsou praktické zkušenosti programátora nebo technologa, jelikož právě oni volí nástroje a obráběcí strategie vedoucí k dosažení optimálního obrobku.

Napsal Marek Pagáč, odborný redaktor magazínu o CAD/CAM technologiích CAXMIX.