Technologie obrábění různých druhů ocelí a slitin se v praxi neustále zrychluje. Zájem o zvýšení produktivity výroby, snížení strojních časů a prodloužení životnosti nástrojů požadují zákaznici po všech dodavatelích řezných nástrojů.

Průmyslová odvětví jako je letectví, energetika, automobilový a lékařský průmysl, vyvíjí produkty, které obsahují řadu komplikovaných ploch s vysokou přesností a využívají nové materiály obrobku, jež se díky svým mechanickým vlastnostem stávají obtížně obrobitelnými. Součásti mnohdy vyžadují obrobení pětiosými technologiemi na jedno upnutí a tyto současné trendy obrábění vyžadují neustálý vývoj řezných nástrojů. Následující přehled ilustruje pokroky, kterých v této oblasti letos dosáhla společnost Seco Tools.

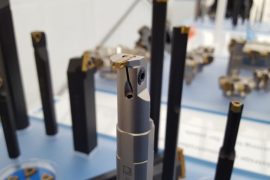

Kotoučové frézy 335.25

Úspěšnou řadu kotoučových fréz rozšířila Seco Tools o nástroje s označením 335.25. Frézy jsou určené pro obrábění drážek velkých šířek a tato generace nástrojů nahrazuje frézy označované 335.18, které byly dostupné pouze s pevnými lůžky. Břitová destička nástroje byla vyrobena ve tvaru V a zajišťuje optimální řeznou geometrii a snižuje řezné síly a hlučnost při obrábění. Může tak být dosaženo zlepšení řezných dat a zvýšení produktivity i za nestabilních podmínek. Díky tvaru V je vytvořeno pevné a spolehlivé spojení mezi břitovou destičkou a tělesem řezného nástroje. Zaoblení břitové destičky je vyráběno ve variantě 0,8 až 6 mm konstruované se čtyřmi řeznými hranami pro snížení nákladu při procesu obrábění. Břitové destičky jsou určeny pro obrábění všech druhů materiálů a hladící ploška vytváří dostatečnou jakost povrchu bez nutnosti následných operací.

Flexibilitu nástroje zvyšuje nastavitelná šířka řezu. Verze frézy 335.25 s nastavitelnou šířkou řezu dělá nástroji flexibilnější její pracovní rozsah. Tvar a konstrukce frézy byl řešen tak, aby snížil řezné síly a zaručil dobrý odvod třísek z místa řezu. Šířku řezu lze nastavit s vysokou přesností v rozmezí od 21 do 26 milimetrů pro velikost břitové destičky 14. Frézovací nástroje jsou dostupné ve velikostech průměru od 125 do 315 mm s optimalizovaným prostorem pro odvod třísek a počtem zubů, zajišťují plynulý záběr a spolehlivý proces obrábění.

Tlumení vibrací vyložení nástroje

Zvýšení produktivity výroby vyložením nástroje při výrobě hlubokých a nepřístupných míst se podařilo patentovaným systémem Steadline. Ten tlumí vibrace frézovacích držáků a snižuje hluk, čímž zvyšuje produktivitu, jakost obrobeného povrchu a prodlužuje životnost nástroje. Patentovaný systém spočívá ve zvýšení dynamické tuhosti frézovací sestavy. Adaptér je určený pro obrábění součástí s hlubokými dutinami, vyžadující dlouhé vyložení nástrojů. První experimenty provedené výzkumem potvrzují, že systém Steadline obrobí požadovaný povrch dvakrát rychleji než použití klasického systému upínání. Frézovací držáky Steadline jsou vhodné pro všechny druhy frézovacích strategií a jsou dostupné v široké řadě typů a velikostí — válcové, kónické, HSK, Seco-Capto, DIN, BT a CAT.

Frézy pro obrábění do rohu

Nástroj Square T4-8 byl speciálně vyvinut pro obrábění do rohu. Našel tak střední cestu mezi rovnováhou a vysokým výkonem a ušetří náklady na výrobu. Konstrukce lůžek je spolehlivá a silná a v kombinaci s vícebřitými destičkami optimalizuje stabilitu a zajišťuje skutečně pravý úhel mezi přilehlými plochami. Upnutí vyměnitelných břitových destiček je řešeno tangenciálně, čímž zajišťuje potřebnou sílu pro aplikaci velkých hloubek záběru s malým průměrem. Fréza Square T4-8 zaručuje plynulý proces frézování, jelikož má konstrukčně řešen pozitivní úhel čela s variabilním úhlem náběhu řezné hrany. Tato fréza je vhodná pro většinu litinových a ocelových aplikací a také pro aplikace tvarového frézování materiálů, které se obtížněji obrábějí.

Obrábění nerezových ocelí a slitin titanu

Obrábění nerezových ocelí vyžaduje volit silnou břitovou destičku s velkým úhlem čela s pozitivní fazetkou předcházející vzniku nárůstku na břitu nástroje. Velký úhel čela a robustní destička minimalizují řezné síly. Z hlediska řezných podmínek je výhodné volit velký poloměr zaoblení, hloubky řezu a posuvovou rychlost. Z hlediska technologie výroby hrubováním se doporučuje používat houževnaté karbidové nástroje a v případě dokončování volit nástroje tvrdé karbidové třídy. Zvýšit životnost břitových destiček podařilo u vyměnitelné břitové destičky s geometrií označovanou M06. S geometrií m06 se podařilo u destičky zvýšit životnost nástroje. Nová geometrie destičky byla vyvinuta pro stávající řadu rohových fréz Turbo 10.

Vícebřitý tangenciální nástroj

Nástroj, konstruovaný pro účely soustružení součástí menších rozměrů, má speciální tvar lůžka pro tangenciální upnutí čtyřbřité destičky. Toto lůžko má pro všechny šířky destiček stejný tvar a tak minimalizuje a snižuje skladovou kapacitu. Nástroj umožňuje různorodé zapichovací i upichovací operace v radiálním směru.

Velmi prakticky je řešeno upínání břitové destičky X4 v držáku, jenž umožňuje přístup k upínacímu šroubu ze spodní i horní strany. Toto upínání je výhodné při omezeném prostoru nebo v případě otočeného nože v nožové hlavě nebo revolveru. Konstrukce lůžka břitové destičky zaručuje její pevné a bezpečné upnutí v držáku. Osvědčený univerzální utvařeč třísek MC je použit na všech typech břitové destičky v neutrálním provedení pro zapichování, upichování, profilování a také v pravostranném nebo levostranném provedení vhodné pro upichování tyčí a trubek. Mírný sklon dva stupně, který břitová destička zaujímá při obrábění, zaručuje dostatečnou vůli mezi držákem destičky a obrobkem. Tato vůle umožňuje použití nástroje i při čelním soustružení dílců větších průměrů.

Řezné parametry pro danou materiálovou skupinu se odvíjí od velikosti břitové destičky. Hloubka řezu se pohybuje v rozmezí od 0,5 do 3 mm a hloubka zápichu se pak odvíjí od šířky břitu. Hloubka zápichu je od 2,6 do 6,5 mm. V případě upichování lze volit průměry od 5,2 mm do 13 mm v závislosti na šířce břitu. Držáky nástrojů lze volit o velikostech 1616, 2020 a 2525 a v případě Capto upínače pak C4, C5 a C6. Prodloužit trvanlivost a životnost nástroje lze použitím vysoce účinného chlazení Jetstream Tooling Duo procesní kapalinou vnitřní částí držáku nástroje. Kapalina je přiváděna dvěma směry, a to horním výstupem na čelo nástroje a dolním výstupem, který je směrován na hřbet destičky.

Připravil Marek Pagáč podle zdrojů Seco Tools.

12 Comments

Pingback: Vyměnitelné hlavice Seco MDT pomáhají snižovat vibrace » Konstrukter.cz

Pingback: Video: Seco optimalizovala systém pro upichování » Konstrukter.cz