Není zvykem, abychom se ve strojírenském časopisu věnovali stavební tematice. Případ společnosti Sipral je však výjimečný, a to nejen proto, že stavební zakázky řeší v SolidWorksu, ale především v jejich složitosti, se kterou se dokážou vypořádat mimořádným způsobem.

Sipral je bez nadsázky předním dodavatelem prosklených obvodových plášťů v České republice, vyniká i v rámci Evropy díky pobočkám ve Velké Británii, ve Francii a taky v Rusku. Jeho reference mluví samy za sebe – ať už je to nejvyšší budova v Praze City Tower, největší česká sportovní hala O2 Arena, věž řízení letového provozu na letišti Václava Havla a dalších zhruba tři sta projektů u nás, anebo mnohdy unikátní zakázky pro zahraniční klienty v čele s velmi náročným projektem pro Nadaci Louise Vuittona v Paříži. Firma se zhruba sto sedmdesáti zaměstnanci pravidelně spolupracuje s věhlasnými architekty, jako je Eva Jiřičná, Josef Pleskot, John Eisler nebo Richard Meier.

Klíčovým know-how Sipralu je výroba lehkých obvodových plášťů systémem modulových fasád, což jsou prostorové (a někdy tvarově velmi složité) dílce, které firma nejen navrhuje, ale také přímo vyrábí. Na stavbě se pak tyto prvky osazují jako velká „okna“ velice rychle.

Kritická chybovost

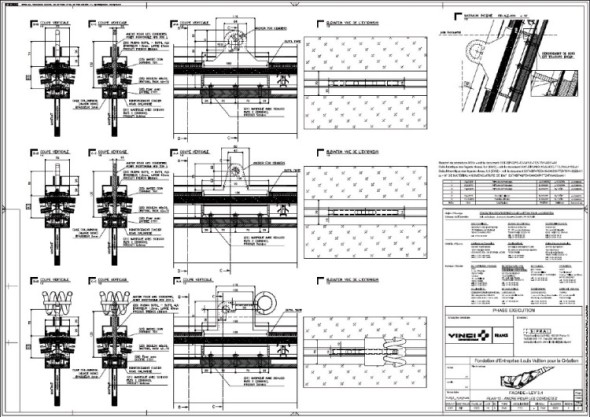

Obecným problémem výrobců fasádních prvků je vysoká druhovitost dílů, vedoucí obvykle k poměrně značnému riziku chyb při projektování a následné montáži. Modulová fasáda může mít stovky různých typů výrobků ke zkompletování, což je extrémně náročné na organizaci práce, a to nejen v kanceláři, ale z hlediska logistiky až po správné osazení těchto prvků na místě stavby.

O tom, že každá chyba něco stojí, není třeba diskutovat. Ostatně v případě Sipralu dosahovala dříve chybovost zhruba pěti procent. Podstatné je, že to bylo v době, kdy jeho projektanti pracovali výhradně s 2D dokumentací. Po přechodu na 3D konstruování kleslo množství chyb ve výrobcích pod jedno procento, v rámci fasády jako celku pak na úroveň promile. Vzhledem k tomu, že roční obrat Sipralu dnes činí kolem sedmi set milionů korun, snadno si lze dopočítat, jak nákladná je produkce jediného procenta zmetků. Nemluvě o tom, že zdaleka nejde jen o mrhání materiálem a časem, ale vinou chyby může dojít k narušení harmonogramu stavby, což s sebou přináší další drahé nepříjemnosti.

Úroveň implementace je klíčová

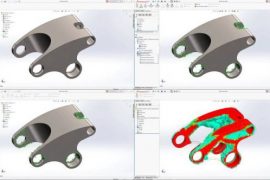

Ke 3D softwaru SolidWorks firmu přivedlo výběrové řízení v roce 2005, když hledala řešení, jež by jí pomohlo usnadnit její situaci – tedy vypořádat se s produkováním velkých množství jedinečných prvků při minimální chybovosti. Vedle schopností samotného CADu však hrálo při jeho výběru velmi významnou roli také to, jakým způsobem je schopen jeho dodavatel software implementovat do interních procesů Sipralu. Právě proto vyhrál SolidWorks, který nejen že odpovídal technickým požadavkům, ale jeho prodejce – firma SolidVision – dokázal připravit užitečnou nadstavbu SolidCompare, bez níž by dnes efektivita produkce obvodových plášťů vypadala určitě jinak.

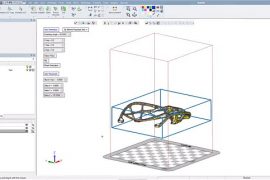

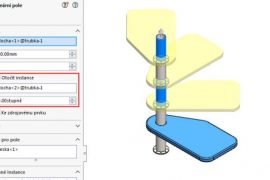

SolidCompare pomáhá například v tom, že dokáže porovnat jednotlivé díly napříč různými sestavami, identifikovat ty shodné i rozdílné a na základě toho vygenerovat potřebnou dokumentaci. Odborníci ze SolidVisionu do aplikace implementovali i další klíčové možnosti, kupříkladu podporu dynamických funkcí používaných obráběcích strojů v návaznosti na software SolidCAM. Výsledkem je potom výrazné zvýšení rychlosti při obrábění dlouhých prvků, jež v dílčích částech sestávají z několika různých výrobků a cílem je naprogramovat stroj tak, aby dokázal výrobek obrobit s co možná nejmenší délkou přejezdů.

3D vizualizaci nic nenahradí

SolidWorks, ač se jedná o strojírenský software, Sipralu vyhovuje při balancování na pomezí strojařiny a stavařiny, kdy jeho produkty sice míří na staveniště, vyrábějí se však technologiemi strojírenského průmyslu. Zvolený software vhodně kombinuje přesně ty funkce, které místní projektanti potřebují.

Se 3D dokumentací přichází v Sipralu do styku prakticky všechna oddělení, od projekce přes výrobu, montáž a technology po obchod a marketing. Prostřednictvím SolidWorksu je možné nabídnout architektovi plnou podporu a pomoci mu prosadit jeho myšlenky před investorem díky schopnosti vše názorně ilustrovat a vysvětlit.

Velkou výhodou 3D softwaru je to, že každý produkt reprezentuje jako fyzické tělo, takže již ve fázi vývoje je možné zkoumat jeho vyrobitelnost a vzájemnou smontovatelnost prvků. Pokud by se na jakýkoliv problém, například kolizi, narazilo až na stavbě, míra škod by byla ohromná.

Pohotovost 3D modelování v SolidWorksu pomáhá Sipralu také při jeho proexportním zaměření v Evropě, protože díky němu dokážou velmi rychle jednat o zakázce, tedy v krátkém čase navrhnout, předložit a obhájit svoje řešení. Efektivita práce je v současnosti taková, že výrobní dokumentaci fasádních modulů pro menší administrativní projekt zvládnou zpracovat dva projektanti během čtrnácti dnů. To by bylo dříve zcela nemyslitelné.

Obranyschopnost proti recesi

SolidWorks s nadstavbou SolidCompare používají v Sipralu již osmým rokem. Za tu dobu firma zavedla také serverovou správu dokumentace, která propojuje všechna její pracoviště včetně těch zahraničních. V letošním roce zvažují zavádění dalších funkcí, které SolidWorks nabízí. Po rozšíření PDM a jeho napojení na SAP přijdou na řadu aplikace pro posuzování tepelných vlastností nebo statické výpočty.

To vše jsou nástroje, které pomáhají k lepší konkurenceschopnosti na přesyceném stavebním trhu, jenž se dosud nachází v přetrvávající recesi. Krize chvíli dolehla také na Sipral, pocítil ji zejména v roce 2009, kdy se jeho obrat vlivem poklesu zakázek propadl takřka na polovinu z předchozí miliardy korun. V tomto případě však pozitivně zabralo rozprostření aktivit a nabídka jedinečného řešení opřeného o vyspělý 3D software, díky němuž dokáže Sipral pružně reagovat i na velmi náročné a nestandardní poptávky. Také proto byla v případě této společnosti recese pouze krátkodobým výkyvem, který docela rychle najel zpátky na trend rostoucích tržeb.

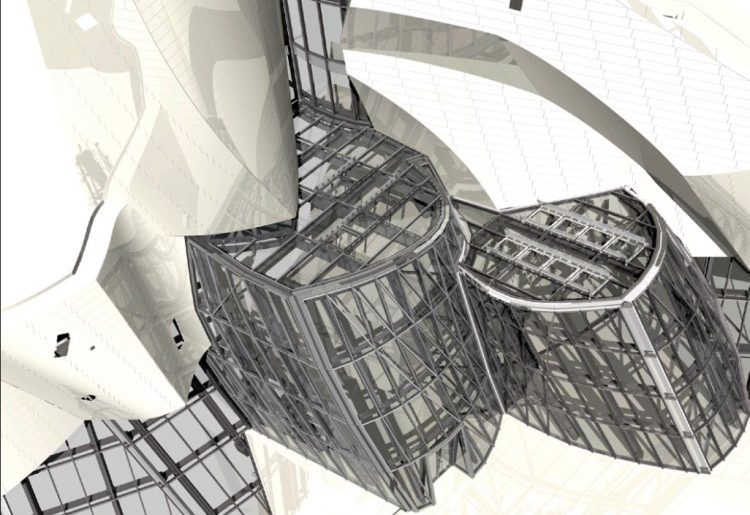

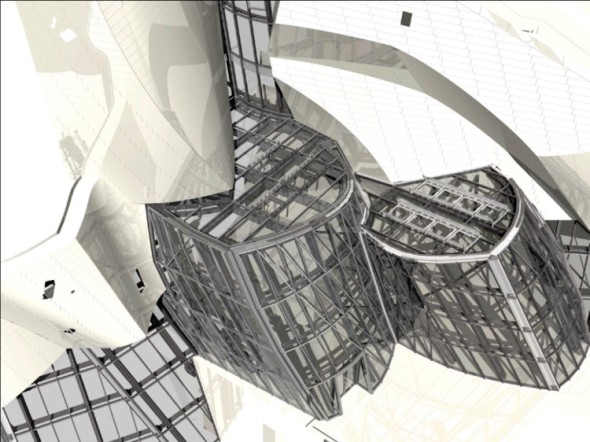

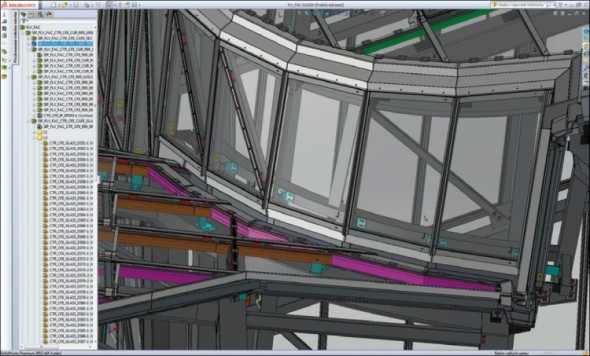

Extrémní projekt podle Franka Gehryho

Bezpochyby nejnáročnějším projektem, který dosud firma Sipral řešila, byla tvorba prosklených fasád muzea pro Nadaci Louise Vuittona. Budovu na exkluzivním místě v centru Paříže navrhl světoznámý architekt Frank Gehry, čemuž odpovídají její rozevláté tvary, kombinující 3600 unikátních prosklených panelů. „Tento projekt byl naprosto výjimečný ve všech možných aspektech. Už od samotné tvorby dokumentace, kterou od počátku všechny zainteresované strany stavěly jako virtuální 3D model, což vyžadovalo precizní zvládnutí organizace práce a správy dat. Stavba má velmi složité a především rozličné detaily, při jejichž navrhování jsme museli brát v potaz mnoho vlivů, od statiky přes akustiku, teplo, požární parametry nebo pohyby struktury pod fasádou. Na této budově jsme během tří let proprojektovali asi deset tisíc hodin,“ prozradil nám marketingový ředitel Sipralu Lukáš Romanczin.

Jeho kolega Aleš Votruba dodává: „Zcela zásadní byl v tomto projektu způsob spolupráce, protože celý objekt vznikal jako virtuální staveniště ve 3D softwaru Digital Project, který sloužil jako komunikační rozhraní mezi dodavateli. Všichni vytvářeli 3D modely, vzájemně je navazovali a ve spolupráci s kontrolním oddělením řešili požadované změny. Při návrhu fasád jsme se potýkali s extrémní složitostí mnoha tisíc komponent, které bylo nutno nejen navrhnout, ale taky dodat v takovém stavu, aby bylo možné na stavbě tyto unikátní prvky správně zorientovat a použít. Takovou zakázku by bez 3D softwaru, jako je SolidWorks, nešlo vůbec realizovat už z její prosté podstaty.“

Napsal Jan Homola.

Obrazový doprovod poskytla společnost Sipral.