Vlastnosti vrtáku s unikátní geometrií se rozhodla ověřit Katedra obrábění montáže a strojírenské metrologie Fakulty strojní při VŠB-TU Ostrava. Ve spolupráci s firmou Walter provedla experiment a porovnala nový vrták DC170 s obvodovými kanálky s vrtákem A6785TFP. Zkouška probíhala za stejných řezných podmínek a srovnávacím kritériem byla trvanlivost (životnost) nástroje. Výsledky a závěry experimentu vycházejí z technicko-ekonomické zhodnocení.

Kapitoly:

- Návrh experimentu; volba nástrojů a řezných podmínek; obráběcí stroj; obráběný materiál; technologie vrtání hlubokých otvorů

- Hodnocení opotřebení v závislosti na trvanlivosti (životnosti); technicko-ekonomické hodnocení; diskuse výsledků; závěr

V oblasti obrábění je řezivost nástroje jednou z nejdůležitějších vlastností. Vlivem řezných podmínek rostou opotřebení, která mají negativní vliv na trvanlivost (životnost) nástroje. V souvislosti s tvorbou opotřebení se mění řezné podmínky, parametry drsnosti povrchu i rozměry obrobku. Jednou z možností, jak snížit tvorbu opotřebení, je nanášení ochranných vrstev – povlaků – na povrch nástroje.

Se zvyšujícími se požadavky na přesnost, trvanlivost a kvalitu obrobeného povrchu věnují vědecko-výzkumná zařízení i výrobci řezných nástrojů významnou pozornost makrogeometrickým parametrům (tvar ostří, čela, hřbetu, utvářeče atd.) a mikrogeometrickým parametrům (tvar a povrchová úprava oblasti řezné hrany). Vhodnou kombinací zvolených parametrů jsou navrhovány nástroje, které spolehlivě lámou a odvádějí třísku z místa řezu.

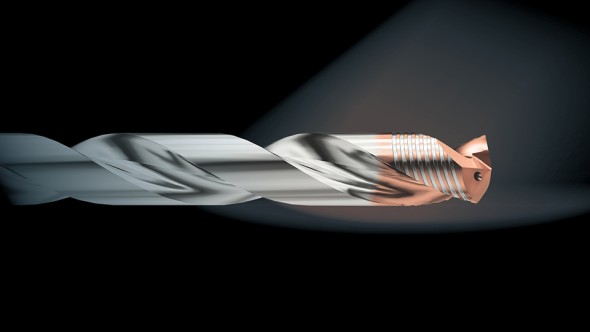

Před nedávnem uvedl výrobce řezných nástrojů Walter na trh vrták DC170 s unikátní geometrií a obvodovými kanálky pro odvod procesní kapaliny a dokonalejším chlazením tělesa vrtáku. Výhodou kanálků je mj. i chlazení tělesa nástroje. Drážky pro odvod třísek jsou leštěné a zabezpečují kontinuální odvod třísek z místa řezu. Zvolená konstrukční úprava nástroje snižuje vznik opotřebení, které se projevuje třením: na čelní ploše třískami a na hřbetní ploše nástrojem o obráběnou plochu.

Ověřit výhody vrtáku DC170 – vliv geometrie a konstrukci řezných drážek na opotřebení v souladu s trvanlivostí (životností) – se rozhodla Katedra obrábění, montáže a strojírenské metrologie Fakulty strojní při VŠB-TU Ostrava. V příspěvku jsou zhodnoceny výsledky měření opotřebení a trvanlivostí po vrtání otvorů vrtákem DC170 s unikátní geometrií ve srovnání s vrtákem A6785TFP-8, z jehož konstrukce nový vrták vycházel.

Poznámka redakce: Trvanlivost nástroje je součet všech čistých časů řezání – od začátku obrábění až po opotřebení břitu nástroje na předem stanovenou hodnotu vybraného kritéria. Životnost nástroje je součet všech jeho trvanlivostí (celková doba funkce nástroje) až do jeho vyřazení, kdy již nelze nástroj přebrousit.

Návrh experimentu

Experiment spočíval ve vrtání hlubokých otvorů o průměru 8 mm s využitím maximální hloubky vrtání 20 × D = 160 mm dvěma nástroji:

- vrtákem DC 170 s novou geometrií a patentovanou konstrukcí obvodových kanálků na vedlejším hřbetu,

- vrtákem A6785TFP, z něhož vzešla nová konstrukce vrtáku DC170.

Pro ověření návrhu nového konstrukčního řešení byly použity stejné řezné podmínky pro oba typy vrtáků a v průběhu experimentu bylo sledováno utváření třísky i opotřebení nástrojů. Po dokončení experimentu následovalo měření a vyhodnocení jejich opotřebení. Schéma experimentu je uvedeno na obr. 1.

Hodnocené nástroje

Pro hodnocení opotřebení a trvanlivostí (životností) byly použity dva šroubovité vrtáky: DC170 a A6785TFP-8. Vrták A6785TFP-8 (obr. 2) je ze slinutého karbidu K30F s povlakem Tinal Futura a je vhodný pro obrábění všech materiálových skupin dle ISO. Přívod procesní kapaliny k břitům nástroje zajišťují vnitřní kanálky. Dle výrobce řezného nástroje je vrták vhodný pro vrtání materiálů o tvrdosti 45–55 HRC. Úhel špičky nástroje je 140° a tolerance průměru je speciálně navržena pro technologii vrtání hlubokých otvorů.

Druhý vrták DC170 (obr. 3) má patentovanou konstrukci obvodových kanálků na vedlejším hřbetu, které zajišťují spolehlivé chlazení tělesa nástroje a odvod procesní kapaliny z místa řezu (obr. 4). Nástroj je ze slinutého karbidu K30F, na kterém je nanesený povlak Tinal/AlCrN. Vrták je vhodný pro obrábění materiálových skupin ISO P a K, pro přerušované řezy i otvory s šikmým vyústěním. Simulace proudění procesní kapaliny obvodovými kanálky je znázorněna na obr. 5. Úhel špičky vrtáku je stejný jako u vrtáku A6785TFP-8 (140°), což je vhodné pro vrtání materiálů s vysokou pevností a přesností. Průměr vrtáku leží v tolerančním poli h7.

Obráběný materiál

Pro provedený experiment byla zvolena ocel 1.7225 (dle ČSN 15 142, DIN 42CrMo4) o rozměrech Ø 298 × 160. Materiál se používá pro velmi namáhané strojní součásti silničních motorových vozidel, kde je vyžadována vysoká pevnost a houževnatost (hřídele, spojovací součásti). Tvrdost materiálu je 330 HB a před experimentem byla ověřena přenosným tvrdoměrem ISH-PHA. Mez pevnosti Rmmin je 686 MPa. Ocel je dle dostupných informací řazena do třídy obrobitelnosti 12b. Rozvržení otvorů je znázorněno na obr. 6.

Obráběcí stroj

Experiment se uskutečnil v Laboratoři obrábění Katedry obrábění, montáže a strojírenské metrologie (Fakulta strojní, VŠB-TU Ostrava) na pětiosém, simultánně řízeném CNC obráběcím centru DMG Mori DMU 50 s řídicím systémem Heidenhain iTNC 530 HSCI (obr. 7).

Strategie vrtání hlubokých otvorů a řezné podmínky

Technologie vrtání hlubokých otvorů vycházela z obecně známé teorie. Nejdříve byly navrtány pilotní otvoru do hloubky 3 × D = 24 mm pilotním vrtákem (obr. 8). Následovala výměna nástroje pro vrtání do hloubky 20 × D = 160 mm, kdy za snížených řezných podmínek (poloviční oproti pracovním) řezný nástroj zajel do předvrtaného otvoru do hloubky (1–3) × D. V této hloubce se plynule změnily řezné podmínky na pracovní (tab. 1). Po vyvrtání otvoru se snížily řezné podmínky zpět na poloviční hodnoty a nástroj vyjel z otvoru. Koncentrace procesní kapaliny ověřená refraktometrem byla 7% a tlak kapaliny byl 3 MPa (30 bar).

U vrtáků s hloubkou vrtání 16 × D a více, mohou vznikat odstředivé síly. Ty při překročení kritických otáček bez vedení nástroje v díře mohou pouhým načítáním harmonických kmitů zapříčinit jeho poškození nebo zlomení. Řezné podmínky byly pro oba testované nástroje stejné (tab. 1).