Kam se ve vývoji posunul špičkový CAD/CAM/CAE nástroj NX od firmy Siemens v nejnovější verzi 8.5? Odpověď v nezávislé recenzi nabízí Al Dean, šéfeditor časopisu Develop3D.

Špičkový CAx systém NX je na trhu už nějakou tu chvíli, konkrétně od sloučení produktových řad Unigraphics a I-deas. Od svých počátků, sahajících až do 70. let dvacátého století, se výrazně proměnil, ačkoliv základní přednosti obou systémů zůstaly zachovány a jsou dále rozvíjeny s ohledem na srozumitelnost pro nové uživatele.

Nástup synchronní technologie vnesl do NX nástroje pro přímé úpravy geometrie, jejichž zapojení je v tomto případě ještě hladší než u systému Solid Edge. Díky tomu lze geometrii nadále ovládat způsobem přímého modelování, avšak postup úprav je zaznamenáván, je zpětně sledovatelný a je lépe integrován do architektury NX.

Z bližšího pohledu je patrné, že vývojový tým NX zkoumá pracovní postupy uživatelů a podle toho upravuje příkazy za účelem snazšího ovládání, či hledá další oblasti k rozšíření.

Uživatelské rozhraní

Uživatelské rozhraní a to, jak se vám se systémem komunikuje, jsou faktory rozhodující o tom, kolik uživatelů si produkt nakonec získá. U NX 8.5 si zkušenější uživatelé všimnou významné, nicméně příjemné změny ve způsobu chování geometrie při práci s prvky modelu, jakož i v rámci kontextového modelování. Systém dokáže tlumit okolní geometrii, čímž usnadňuje orientaci a pomáhá soustředit se na cíl práce.

Většina uživatelů pravděpodobně zná princip chování, kdy při úpravě určitého dílu v kontextu sestavy ostatní díly sestavy zprůhlední a zešednou. Obdobné chování je nyní aplikováno na geometrii v prostředí modeláře.

Při úpravách prvku se okolí potlačí do průhledně šedé barvy, takže můžete jasně sledovat průběh a dopad změn. To oceníte zejména při práci na složitých dílech, či sestavách.

Vylepšeny byly rovněž radiální kontextové nabídky, které lze nyní plně přizpůsobit až na úroveň prvků. Můžete tak při výběru hran, ploch (povrchů), těles, prvků, apod. rychle přistupovat k seznamu nejčastěji používaných příkazů.

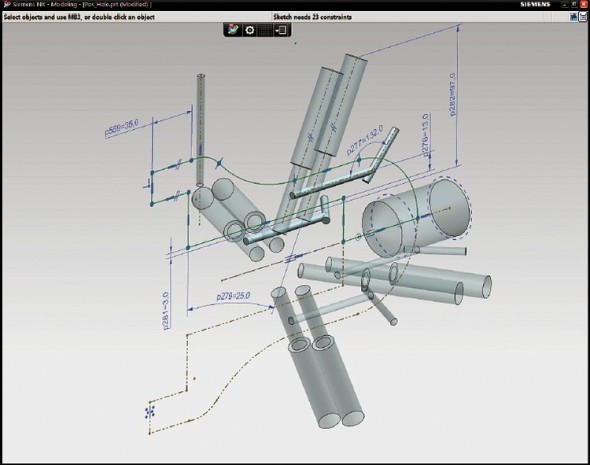

Také možnosti skicování byly ve verzi 8.5 významně rozšířeny a nabízejí lepší zpětnou vazbu, zejména při zadávání geometrických podmínek. Skicář umožňuje pracovat při vytváření profilů s délkami, úhly, apod. Nyní se však navíc v reálném čase zobrazuje i odvozené nebo definované vazby.

Organizování příkazů do bloků s možností jejich skrytí nově poskytuje uživateli celkovou kontrolu zobrazování s možností uložení obsahu voleb konkrétního příkazu.

Synchronní technologie

Jak již bylo řečeno, implementace synchronní technologie v NX je užší než v případě dalších aplikací firmy Siemens. V rámci několika posledních verzí bylo hodně úsilí věnováno dalšímu rozšíření pracovních postupů a možností použití. Přímé modelování v jakékoliv podobě a od jakéhokoliv prodejce je přitom ošemetnou záležitostí.

Je-li geometrie korektní a jednoduchá, k žádným problémům nedochází a manipulace s plochami i úpravy prvků hladce fungují. Problémy však nastanou, když geometrie korektní není anebo když jsou geometrické podmínky velmi složité. Potíže narůstají například v případě mnohonásobně se protínajících prvků, zejména zaoblení.

Tým NX se speciálně tímto problémem zabýval s cílem vytvořit soubor nástrojů, které uživateli umožní geometrii zvládnout a dosáhnout požadovaných výsledků.

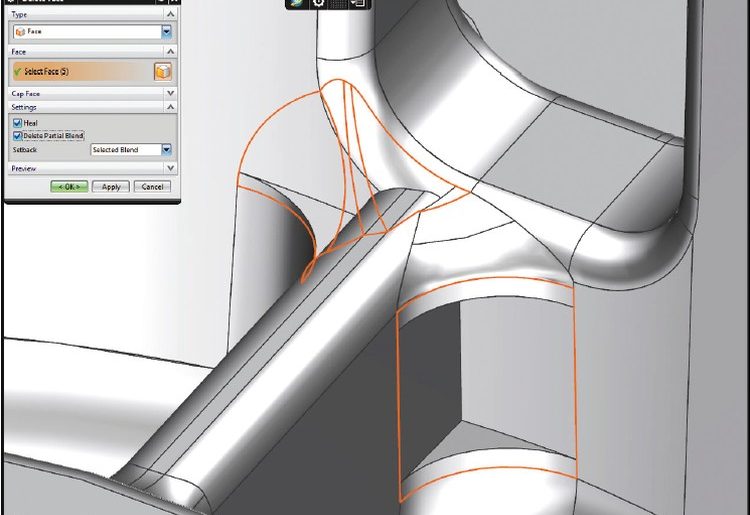

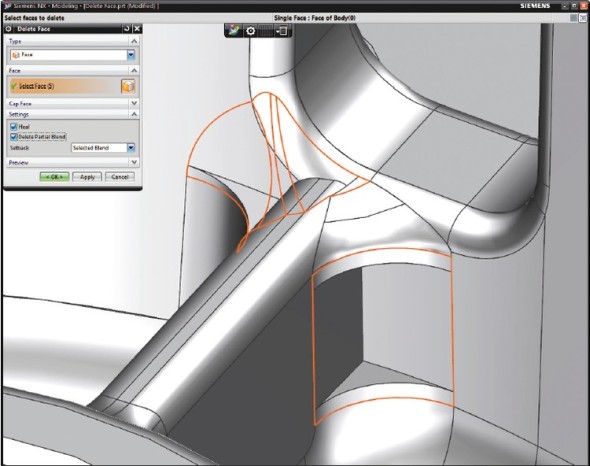

Dobrým příkladem je rozšíření stávajícího příkazu „Delete Face“ o možnost „Delete Partial Blend“. Pokusy o přímou úpravu zaoblení nebo složitých průniků (například tři zaoblení s různými poloměry setkávající se v jednom rohu) editací poloměru tažením tradičně vyvolávaly potíže. Nebylo zkrátka možné upravovat všechny poloměry najednou.

Nový příkaz umožňuje smazat segmenty zaoblení kus po kuse. Tím se znovu ořízne okolní geometrie, uživatel může pracovat pozpátku, změnit geometrii a rekonstruovat jednotlivá zaoblení podle potřeby.

Dalším příkladem jsou nové možnosti uzavření objemu při mazání přechodů. Systém dokáže odstranit zaoblení a pak uzavře geometrii vybranou plochou nebo pracovní rovinou, to celé v rámci jediného kroku. Totéž bylo možné provádět i dříve, avšak v několika krocích a při větším důrazu na zapojení stromu prvků.

Flexibilita prvků

Integrace synchronní technologie umožnila rozšířit tvorbu specifických prvků, které zachovávají konstrukční záměr a odvozují zamýšlený výsledek na základě aktuální topologie geometrie modelu. Například při tvorbě žeber stačí vytvořit skicu (nebo skicu přetáhnout z knihovny pro opětovné použití) a definovat směr vytažení, či parametry úkosů. Systém pak žebra vytvoří a protáhne je automaticky k vnějším okrajům daného dílu (obvykle vnitřní plášť dílu). Protažení žebra se samozřejmě zastaví, pokud prvek narazí na sloupky, či podobné výstupky. Zajímavostí však je, že v určitých případech žebro existující geometrií prochází a zároveň dochází ke vzájemnému propojení geometrie.

Dalším příkladem je nový příkaz „Emboss body“ pro odebrání materiálu (např. na vnějším povrchu plastového výlisku) poté, kdy byla z modelu vytvořena již skořepina s dalším opracováním. Při použití této funkce systém umožní odebrat materiál při zachování tloušťky tenkostěnné skořepiny přesto, že odebrání bylo vytvořeno až po vytvoření skořepiny.

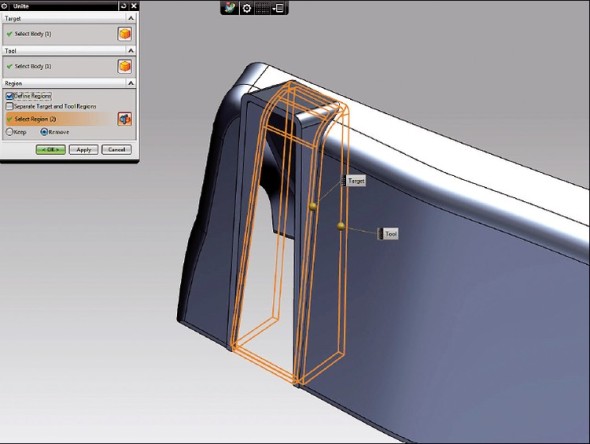

Poslední příklad vás dost možná nadchne, ačkoliv se nová booleovská funkce „Unite with regions“ obtížně vysvětluje slovy. Představte si, že máte několik těles (třeba vytvořených různými členy týmu za pomoci modulární konstrukce představené v poslední verzi) a chcete zároveň sjednotit, oříznout a odstranit různé oblasti geometrie.

V předchozích verzích (a též v jiných systémech) by tento úkol vyžadoval několik booleovských operací, několik ořezů a podobných kroků. Pomocí „Unite with regions“ lze toto provést v rámci jediné operace. Tím se proces konstrukce zjednodušuje, historie vzniku modelu je přehlednější a jednodušší pro následné úpravy. Existuje také několik vylepšení vyčištění geometrie. Vymazání tělesa je nyní samostatným prvkem, který je díky tomu sledovatelný (což je velmi užitečné při automatizaci konstrukce). Nově lze též prvky automaticky vybarvovat podle typu, jasně označovat otvory, přechody, zkosení atd.

Tvorba děr

Vzhledem k existenci dnešních vysoce pokročilých konstrukčních nástrojů se zdá poněkud zvláštní diskutovat o tvorbě prvků, jako jsou díry; pokud se však budete podrobněji zajímat o současné možnosti softwaru NX, bude vám jasné, že spousta úsilí byla vložena právě do vývoje zaměřeného na zlepšení v této oblasti.

Konstrukční proces z pohledu technických výpočtů je nutné vidět jinou optikou. Zatímco 3D CAD technologie se zabývá tvorbou geometrie, technické výpočty a simulace se často zaměřují na děje probíhající uvnitř prostorů geometrií obklopených. Stačí zmínit konstrukci čerpadel, motorů nebo systémů pro vstřikování paliva. Funkce těchto výrobků je soustředěna do oblastí, v nichž žádný pevný materiál není, a ve kterých se pohybují nebo interagují plyny či kapaliny. Okolí těchto dutin vymezuje pouze jejich funkční oblast, umožňuje jejich instalaci a propojení.

Software NX 8.5 umožňuje začít pouhým náčrtem budoucího dílu. Do tohoto náčrtu můžete vytvářet budoucí požadované otvory (ať již základní nebo zahloubené, se závitem atd.), parametrizovat a optimalizovat jejich pozici i tvar. Až jste s výsledkem spokojeni, můžete připojit okolní geometrii.

Když je vše hotovo, je možné vytvořené díry z modelu vyjmout a jako další krok díl vytvarovat do požadovaného tvaru. Tento přístup by sice šlo obejít pomocí sady několika operací, avšak prostým faktem je, že lze začít s nejdůležitějšími tvary, tyto vizualizovat a upravit, a teprve potom je transformovat do požadovaných tvarů. Popsaný postup může být pro mnohé velkým přínosem, třeba v oblasti slévárenství k přípravě modelů a jader.

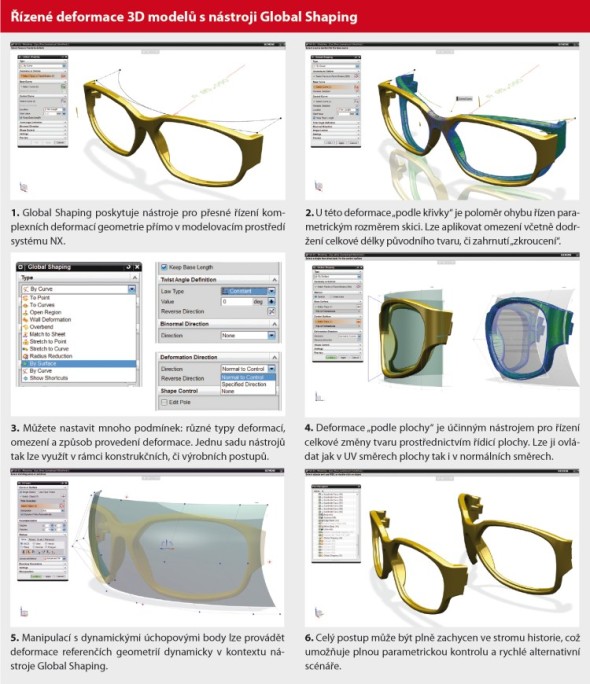

Nástroj Global Shaping

Naprostou novinkou v NX je nástroj Global Shaping, umožňující aplikovat na celý geometrický model řízené deformace namísto tvarování stávajících povrchů a ploch.

Mějme sadu geometrií (jakkoliv vytvořenou), následně vytvořme dvě referenční geometrické sady tak, aby diference mezi těmito dvěma sadami reprezentovala požadovanou deformaci. Naším cílem je uchopit původní geometrickou sadu a tuto zdeformovat dle rozdílu definovaného oběma referenčními sadami, kde jedna referenční geometrická sada je použita jako výchozí bod, a druhá pak jako reference požadované deformace.

Systém nabízí dvě možnosti deformací. První, podle referenčních geometrií tvořených křivkami, a druhou, komplexnější, využívající jako referenční geometrie sady ploch. Zatímco první možnost, využívající křivky, je ideální pro přidání jednoduchých tvarových deformací, druhá metoda, využívající povrchy, nabízí daleko větší kontrolu nad specifickými požadavky. Díky tomuto postupu máte možnost komplexní kontroly tvaru geometrie, čímž lze zajistit, aby se upravovaný objekt choval zcela předvídatelně.

Funkce nástroje „Global Shaping“ je v systému NX proti konkurenci unikátní svou komplexností umožňující provádění všech změn na globální či lokální úrovni. Nutno podotknout, že ačkoliv lze lokální změny provádět podobnými nástroji i v jiných systémech (např. PowerShape), v případě NX působí deformace na celé těleso, takže i změnou nedotčené oblasti s prvky, jako jsou otvory a přechody, se stávají typově Bézierovými pláty (B-surface – čili neanalytickou geometrií).

Jeden z přístupů jak tuto nevýhodu obejít, který je běžný rovněž v ostatních systémech, spočívá v rozdělení tělesa na oblasti změnou ovlivněné a změnou neovlivněné. Deformace je pak aplikována pouze na oblast změnou ovlivněnou, a následně dochází k opětovnému spojení všech oblastí do jedné. Toto se zdá být nejlepším řešením, přičemž v některých ohledech se jedná i o lepší způsob řešení globálních změn.

HD-PLM a PMI

Smyslem iniciativy HD-PLM je vyšší přehlednost často obrovského množství údajů zaznamenaných v průběhu životního cyklu výrobku (PLM) – převážně těch, které jsou řízeny prostřednictvím PLM systému Teamcenter. Cílem je prezentace dat souvisejících s 3D modelem výrobku tak, aby uživatelé mohli získat okamžitý přehled o tom, kde se vyskytují problémy a jaký je stav projektu.

V NX jsou tyto nástroje zabudovány přímo do jádra systému. Informace z různých oblastí jsou nyní dostupné z jediného dialogu a jsou uváděny ve formě výpisů vztažených k 3D modelu. Tento přístup umožňuje uživatelům informace velmi přehledně kontrolovat, prohlížet, či s nimi dále pracovat za pomoci interaktivních prvků vizualizovaných přímo na 3D modelu v grafické ploše.

Ve verzi 8.5 došlo také k rozšíření a větší integraci nástrojů pro práci s výrobními informacemi. PMI neboli Product and Manufacturing Information jsou 3D poznámky o výrobku a výrobních požadavcích. Místo vytváření modelu a následného dokumentování kvalitativních a výrobních požadavků na samostatných výkresových listech jsou veškeré tyto údaje uloženy přímo ve 3D modelu, odkud je lze v případě potřeby převzít do výkresových listů.

V současné době existuje mnoho nástrojů zabudovaných do systému, jejichž cílem je zajistit, aby PMI údaje byly správně definovány z hlediska sémantiky i syntaxe, aby se nevyskytovaly žádné překlepy či chyby formátování, a aby sady PMI dat byly úplné.

Například PMI toleranční pole, týkající se vztažné roviny, zkontroluje, že vztažná rovina v modelu skutečně existuje a je pro dané toleranční pole k dispozici. Případné nesrovnalosti jsou označeny v dialogu buď jako varování nebo chyby, u kterých je možné postupným procházením získat informace, kde tyto nesrovnalosti, či chyby jsou a co je v označených poznámkách špatně. Následně je možné zjištěné problémy interaktivně vyřešit a odstranit. I když se tak proces nestává „blbuvzdorným“, snižuje se riziko prostého opomenutí základních informací – čehož se nakonec dopouštíme všichni.

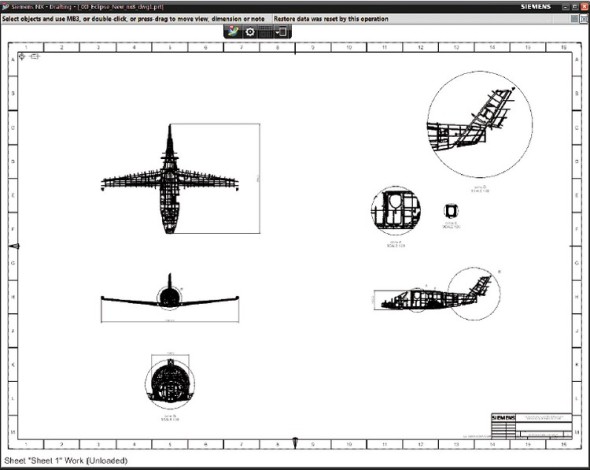

Výkresy

Mluvíme-li o PMI a 3D poznámkách, je nutné připomenout, že zatím stále nejrozšířenějším způsobem přenosu výrobních informací ve strojírenství zůstávají výkresy. Díky možnosti přenosu PMI informací a 3D poznámek do výkresů lze při tvorbě výkresu potlačit případné chyby. I když NX vždy disponoval slušnou sadou nástrojů pro vytváření výkresů, zůstává i zde stále prostor pro zlepšení.

Verze NX 7.0 umožnila pracovat s odlehčenými pohledy mnohem pohotověji než dříve. Siemens PLM Software investoval do formátu JT, který k dobrému výsledku jednoznačně přispěl a tato investice se začíná vyplácet. Verze 8.5 nyní umožňuje provádět většinu práce na výkresu pomocí odlehčené varianty modelu, a to včetně vytváření řezů, tvorby detailních pohledů a kótování.

Pro ty, kdo pracují s menšími soubory dat, nebude tento rozdíl tak nápadný, avšak při práci s velkými objemy informací, což je v dnešní době běžné, můžete být produktivnější než kdykoliv předtím.

Další novinkou pro tvorbu výkresů ve verzi NX 8.5 jsou výkresové sešity (Drawing Booklets). Při vytváření standardních výkresů mnoha druhů výrobků jako vždy dobře pomáhají šablony (zejména vzhledem k rostoucímu významu postupů návrhu založených na platformách). Výkresové sešity umožňují přidat více výkresových listů společně do jediného datového souboru; systém pak může vygenerovat (nebo aktualizovat) všechny výkresy v jediném kroku.

Lze zvolit geometrii a vytvořit řadu výkresů ze seznamu předvoleb, přičemž systém je přidá do sešitu tak, že jsou všechny spravovány společně. Jednotlivé výkresy jsou uspořádány v hierarchické podobě, takže je jasné, ke kterým větvím stromu sestavy každý z nich patří. A protože jsou uloženy v jediném souboru, je jejich správa a aktualizace snazší než v případě složitých souborů dat.

Nástroj pro náročné

NX je robustní CAD/CAM/CAE systém a jeho aktualizace se zaměřují především na optimalizaci stávajících pracovních procedur a postupů spíše než na přidávání mnoha dalších funkcí. Všechny změny provedené ve verzi 8.5 jeví snahu o zavedení snazšího ovládání a větší výkonnosti. Některé úpravy pak dokazují významný pokrok v zavádění synchronní technologie.

Nástroje pro modelování komplexních tvarů jsou vynikající. Je sice zapotřebí podrobná kontrola výstupu na ovlivněných a neovlivněných oblastech, ale je to dobrý a solidní začátek. Nová funkcionalita integrující PMI zase dokazuje, že si vývojáři všímají toho, jak jsou nástroje využívány, čemuž podřizují jejich další podobu.

Mainstreamové CAD systémy jsou velmi populární, ale někdy narazíte na jejich meze, pokud se jedná o to, jakou geometrii lze vytvořit, upravit, či převzít do výroby. Výsledkem je to, že může vyvstat potřeba alternativního systému, který vám umožní zvednout laťku a posunout věci dále, ať již z hlediska automatizace postupů, podmíněné konstrukce, nebo většího podílu týmové práce. U takových firem by se měl software NX dostat zcela určitě do užšího výběru.

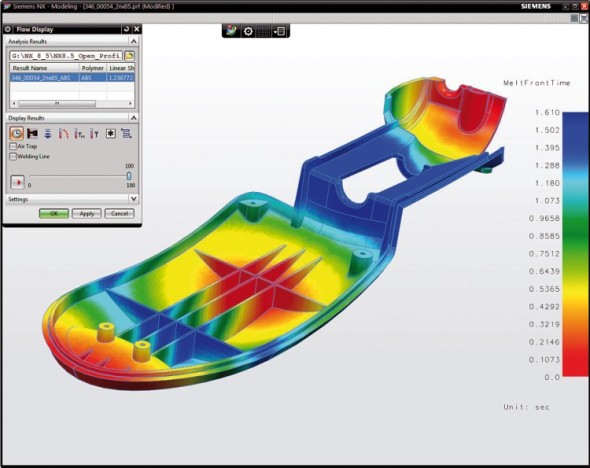

Doplňky pro konstruktéry ve výrobě

Pro uživatele z výrobních odvětví nabízí NX 8.5 dvě nové pomůcky od externích vývojářů. Firma Geometric Solutions přispěla sadou nástrojů DFM Pro sledujících geometrii dílu z hlediska vyrobitelnosti v porovnání s definovaným procesem, včetně frézování, zhotovení plechových dílů, soustružení atd. Doplněk je integrován do vizualizačního prostředí HD-PLM a signalizuje veškeré zjištěné problémy přímo na modelu. Druhou novinkou je technologie Moldex3D pro simulaci procesů vstřikování. Dostupné jsou dvě různě vybavené verze. Je zajímavé, že pokaždé, když je systém spuštěn, ukládá výsledky týkající se geometrie dílu., čímž zlepšuje orientaci a usnadňuje tvůrčí experimentování.

Napsal Al Dean, šéfeditor magazínu Develop3D. Zdroje pro článek zajistila společnost Siemens PLM Software.