Na Sympóziu aditivní výroby a konferenci Science in the Age of Experience 2017 v Chicagu, kterou pořádá společnost Dassault Systèmes, vystoupil americký konstruktér Derek Luther. Jeho jméno je spojeno s vývojem a konstrukcí sportovní obuvi ve společnosti Adidas. Jedná se o první obuv svého druhu, jejíž měkká podrážka odlehčuje rázy chodidel a její jinak plné jádro tvoří topologicky optimalizovaná minimalistická příhradová konstrukce.

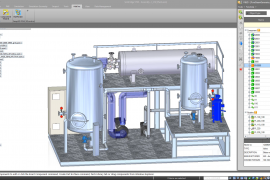

Společnost Adidas využívá aditivní výrobu s úspěchem již několik let. Prvotní myšlenkou zavedení 3D tisku do výrobního prostřední firmy bylo vyrábět prototypy obuvi v několika barevných provedeních a pak zpovzdálí sledovat zákazníky, která z vytištěných bot je nejvíce zaujme tvarem nebo texturou. Teprve pak přišla na řadu sériová výroba.

Výsledkem zavedení 3D tisku bylo urychlení vývoje, výrobního procesu, snížení výrobních nákladů na prototypování a realizace kreativních nápadů. S dostupnými technologiemi 3D tisku lze totiž vyrábět skutečně fotorealistické modely s dokonalými texturami k nerozeznání od pravé boty, dokud si na ni nesáhnete – oproti standardní obuvi byly prototypy těžší.

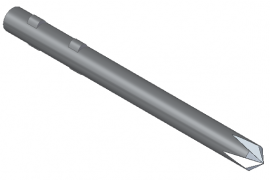

Příhradové konstrukce podrážku boty odlehčují

Derek Luther pracuje ve společnosti Adidas již sedm let na pozici vedoucího vývojového a konstrukčního oddělení sportovní obuvi. Absolvent univerzity v Jižní Karolíně změnil pohled na aditivní výrobu díky moderním trendům a možnostem 3D tisku bez konstrukce a výroby podpor. Tím je myšlena topologická optimalizace, navrhování bionických a příhradových konstrukcí, v jejichž případě není nutné tisknout podpory. Vytištěná vrstva je současně nosnou konstrukcí vrstvy následující. Derek Luther aplikoval stlačitelné minimalistické příhradové konstrukce (tzv. lattice structure) do podrážky boty a pro modelování použil počítačové simulace, aby optimalizoval dynamické dopady na chodidlo člověka.

Optimalizace výrobního procesu

Vývojový proces byl poměrně složitý a zahrnoval návrh designu, konstrukci, výpočetní analýzy elastických materiálů, prototypování 3D tiskem (technologie SLS a SLA), testování a validaci. Celý proces si vyžádal několikanásobnou zpětnou vazbu směrem k optimalizaci návrhu, aby optimalizovaný tvar příhradové konstrukce odolal působícím silám a tlakům (okrajovým podmínkám) s ohledem na minimalizaci váhy a objem materiálu.

Na vývoji obuvi německého výrobce se podílela společnost Carbon. Ta stojí za zrodem nové technologie 3D tisku Digital Light Synthesis (DLS), jejíž princip spočívá v digitální projekci světla, optiky propouštějící světlo a vytvrditelné kapalné pryskyřice, jejíž proces vytvrzování lze vzdáleně programovat.

Expanze na trhu

Cílem Adidasu je vyjít vstříc zákazníkům – boty hodlá tisknout na míru prostřednictvím reverzního inženýrství a 3D skenování. Upravit rozměr boty k digitálnímu modelu chodidla je hračkou. Jak už vychází z názvu konference i platformy 3D Experience, prodej výrobku musí být spojený se zážitkem.

Do konce roku 2018 plánuje společnost Adidas vyrobit 3D tiskem sto tisíc párů bot. Prvních 300 párů obují přátelé a rodinní příslušníci. Dalších pět tisíc párů bude uvolněno do prodeje v zimní sezóně 2017. Po vzoru Adidasu již 3D tisk do výroby zavedly i společnosti Nike, Under Armour a New Balance.

Podívejte se na video, v němž společnost Adidas zachytila postřehy z vývoje a výroby obuvi Futurecraft 4D pomocí 3D tisku (3 minuty, anglicky):

Zdroj: Sympozium aditivní výroby a konference Science in the Age of Experience 2017, Chicago (květen 2017); Adidas Futurecraft 4D

289 Comments

Už i boty se z toho vyrábějí, to jsem vůbec netušila… :O

To abych si prohlédl adiny co mám doma, jestli tam náhodou něco z toho není… :D