Bruntálský seminář věnovaný progresivním technologiím obrábění vyvolal bouřlivé reakce. Několik zúčastněných firem svůj pokus dodatečně zrevidovalo. Mezi nimi i zástupce společnosti SolidCAM, jehož komentář přinášíme v tomto článku.

Seminář progresivních obráběcích technologií byl zajímavým nápadem, který ale ještě nesplnil zcela očekávání. Anebo přinejmenším ještě nedokončil zcela svou misi – zvýšení informovanosti o těchto technologiích.

Začátek byl slibný, seminář byl vzorně připravený a provedený. Rozhodně rozjel diskuze a tím také přispěl k zájmu a v konečném důsledku k informovanosti. Co ale stále chybí, jsou výsledky a jejich rozbor, a z toho vyplývající odborné podvědomí, co od těchto technologií opravdu očekávat. Namísto toho je hodně dohadů, a i nepřesných hodnocení na fórech, které věci spíše škodí a skutečnost zkreslují. Jediné zveřejněné výsledky byly časy obrábění, nepříliš vypovídající parametr bez dalšího kontextu. Progresivní technologie (nazývejme je tedy tak) mají přinášet úspory. To však neznamená nutně jen kratší časy.

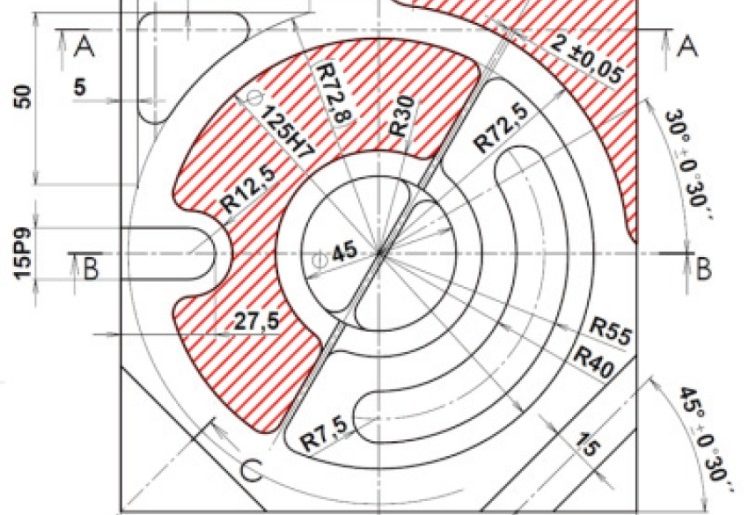

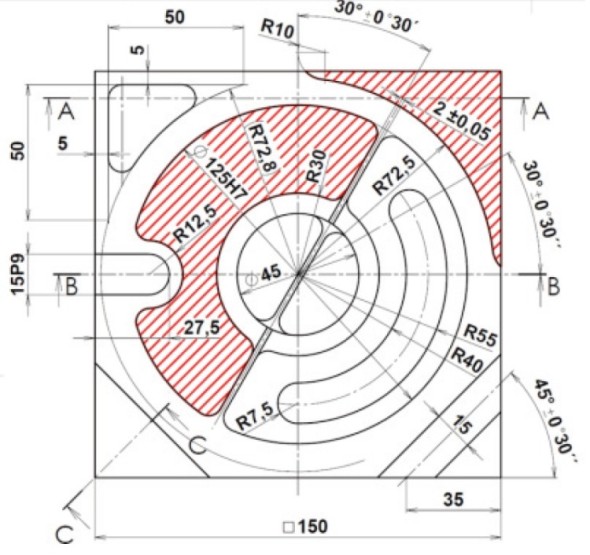

Zkusme si tedy vyjmenovat možné zdroje úspor a pokusme se vyjádřit váhu jednotlivých parametrů v penězích na příkladu bruntálského dílu, kterými jsou:

- čas a obtížnost programování,

- čas přípravy a ladění,

- čas obrábění,

- použité nástroje,

- životnost nástrojů,

- životnost vřetena a stroje.

- Čas a obtížnost programování – Pokud strávím na přípravě programu v CAD/CAM systému hodinu, stojí mě to řádově 500 Kč jako cena práce programátora. Tato suma není, pochopitelně, odhadnuta pouze z jeho platu. Obsahuje i jeho židli, počítač, software, dovolenou a další náklady, které musí jeho zaměstnavatel vynaložit. Koneckonců tento odhad odpovídá ceně, kterou si účtují externí programátoři.

- Čas přípravy a ladění dílu – Jistěže ne vždycky má programátor druhý pokus, a proto udělat chybu – tedy zmetek – může být velice drahý špás. Pokud po hodině obrábění vyrobím zmetek, ztratím peníze za obsluhu, čas stroje, materiál a nástroje.

Zkusme dosadit za obsluhu hodinovou sazbu 200 Kč, za stroj 1 000 Kč (něco mezi 500 až 1500 Kč) materiál na bruntálský díl 2000 Kč, spotřebované nástroje 2400 Kč za D12 (1000 Kč za nabroušení).

Máme zde potenciální škodu minimálně 3600 Kč za půl hodiny výroby zmetku. V případě ulomení nástroje o 1400 Kč více. Není divu, že se tedy budu raději držet zpátky a volit kompromis mezi rychlostí a bezpečím. V Bruntále bylo vyrobeno vícero zmetků, a to jak u dílů vyrobených klasickou, tak progresivní technologií. Tento argument má tedy velkou váhu.

Budu-li programovat sérii, mohu si snáze dovolit na prvních dílech vyladit technologii. I tak dojde ke ztrátě, jejíž velikost je závislá na tom, jak rychle se dostanu k optimálnímu výsledku. Umím-li to rychle, mohu ušetřit opravdu dost. Dobrá optimalizace se navíc projeví ziskem na každém opakovaném dílu, čím více, tím lépe.

- Čas obrábění – Že čas jsou peníze, platí u obrábění zcela nekompromisně, zejména pak tehdy, vyrábíme-li více kusů. V případě výrobku, který vznikal na zmiňovaném semináři v Bruntále, by se měl „dobrý“ čas pohybovat kolem třiceti minut. Cenu pracovního času stroje jsme již vyjádřili jako 1000 Kč za hodinu, což znamená, že by nás půlhodinové využití mohlo stát zhruba pět set korun.

- Použité nástroje – Výrobci nástrojů přicházejí každou chvíli s jejich zajímavými inovacemi. Takové novinky samozřejmě něco stojí. Pokud bych mohl na stejnou práci použít levnější nástroj, prostě proto, že se podmínky obrábění změní z náročných na běžné, mohu ušetřit tisíce. V Bruntále byly použity značkové nástroje, vědomě však zvolené jako ne optimální pro tento typ obrábění. Řekněme, že nástroj vydrží v řezu hodinu a že rozdíl mezi drahým a levnějším nástrojem může snadno činit 1000 Kč.

- Životnost nástrojů – V Bruntále mnoho nástrojů nepřežilo ani do poloviny svého kusu, ale tytéž nástroje na stejném kusu, jenom jinak naprogramované, přežily se ctí. Jestliže si představím sérii bruntálských dílů a nástroj vydrží obrobit dva kusy místo jednoho, čistá úspora je v tisících korun. Protože opět potřebujeme nějaké číslo, předpokládejme jeden odepsaný nástroj na dvou kusech, tedy cena půl nástroje na kus činí 1200 Kč.

- Životnost stroje – Menší silové zatížení vřetene a menší vibrace vedou ke zvýšení životnosti stroje, někdy docela dramaticky. Zde se číslo těžko hledá, závisí od ceny stroje i servisu a nechám na čtenářích, aby si dosadili sami.

Nezáleží jen na rychlosti

Samozřejmě, rychlost je jaksi nejzajímavější a marketingově nejchytlavější. Nelze podle ní samotné ale soudit ani úspory, ani kvalitu softwaru jako takového. Parametr rychlosti je prostě zajímavý, mimo jiné i tím, že se snadno změří.

Naštěstí se objevil i jeden výsledek dosažený klasickou technologií, který dosáhl srovnatelného času a nastolil tak otázku, kde že ty přednosti progresivních technologií tedy leží. Inu při remíze je nutno pátrat dále. Musí se proměřit kus, posoudit povrch, vyhodnotit opotřebení nástroje. Tyto informace pořadatelé semináře dosud nezveřejnili. Přitom váha těchto argumentů, jak je ukázáno výše, je větší, než váha samotné rychlosti.

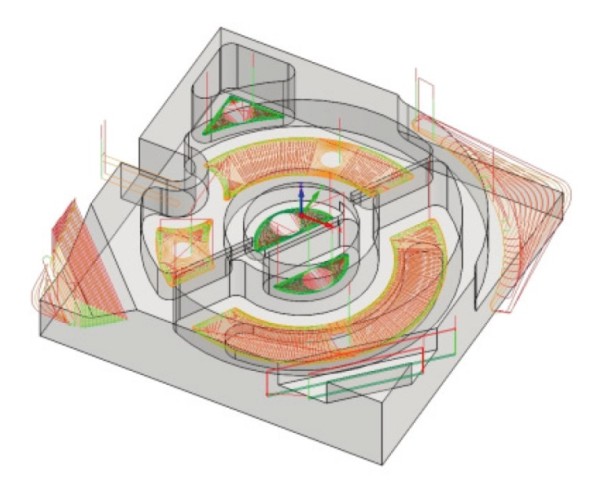

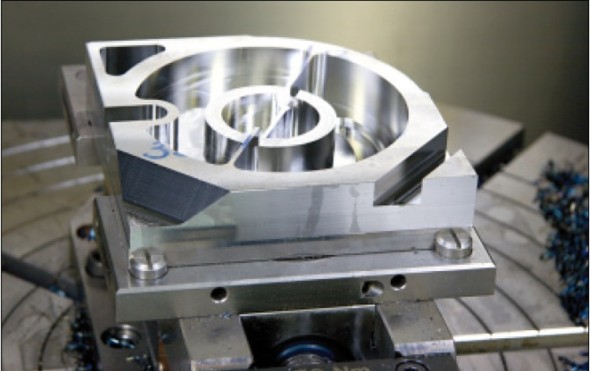

Otázkou je také, jestli uvedené časy jsou konečné, nebo to jde i rychleji? Pro pořádek jsme se alespoň pokusili odpovědět na tuto otázku, a 25. července jsme provedli další dva testy, kde materiál i nástroje byly stejné jako na semináři. Jen použitý stroj – Hermle C30 – byl mnohem výkonnější. Tím jsme limity možností nechali na nástroji – co vydrží, to vydrží.

Prvním pokusem jsme se dostali na rovných 16 minut, druhým po mírné úpravě podmínek na 14 minut a 15 vteřin. Přestože nástroj vyšel z testu v pořádku, při dalším razantním zvýšení rychlosti jsme ho zničili. Tento čas není srovnatelný s časy z Bruntálu, již jen proto, že byl dosažený na jiném stroji, tedy za jiných podmínek. Dobře však dokumentuje, kam se asi u daného kusu dalo maximálně dostat.

Co s tímto výsledkem? Pravděpodobně bychom si mohli ukázat, jak s takovým časem pracovat v různých situacích. Dá se předpokládat, že při této rychlosti je již nástroj na hranici možností, čemuž odpovídá jeho opotřebení.

Není to zrovna reprezentativní vzorek pro studii, ale hrubým odhadem lze říci, že při obrábění jednoho kusu a požadavku na obrábění, které nepřesáhne čtyřicet minut, bude vše bezpečné a nástroj neutrpí žádnou újmu. V případě větší série bychom mohli zrychlit zhruba na pětadvacet minut a sledovat, zda se nástroj neopotřebovává příliš rychle.

V druhém případě má parametr času obrábění daleko větší váhu. Přitom očekávám, že díky použití technologie iMachining bude nástroj méně opotřebený, stroj taktéž, dokážeme být úspěšní hned napoprvé bez riskování výroby zmetků a navíc úlohu dokážeme díky průvodci rychle a přesně naprogramovat.

Parametry obrábění a iMachining

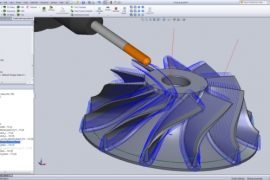

Použitá technologie iMachining, jako unikátní, patentovaný algoritmus v systému SolidCAM, se vypořádává s jednotlivými parametry následovně:

- Čas a obtížnost programování – Vzhledem k malé databázi zkušeností s tímto typem technologií by mohlo být pro technologa obtížné stanovit správné řezné podmínky. Seminář toho byl pádným důkazem. Průvodce zabudovaný v nástroji iMachining s tím však dokáže velmi pomoci. Díky tomu, že navrhuje výchozí řezné parametry, je možné úspěšně obrábět hned napoprvé. Dosažené zkušenosti se ukládají do databáze, což urychluje každé další programování. Výpočet výchozích parametrů je nejdůležitější a unikátní funkce, která se stále vylepšuje.

- Čas přípravy a ladění – Také zde pomáhá průvodce a jím navržené parametry obrábění snížit riziko nezdaru u prvního obrobku. Navíc u iMachiningu platí, že projde-li první řez, ostatní projdou také, protože na tomto faktu je celá myšlenka této technologie založená.

- Čas obrábení – iMachining se snaží o dosažení rovnoměrného zatížení kombinací co nejrovnoměrnější třísky (úhel opásání) a regulaci rychlosti. Díky tomu se může po celou dobu pohybovat maximální rychlostí. Používá k tomu celou řadu unikátních algoritmů, které nenajdete v žádném jiném systému. Mimochodem, čas 39 minut naměřený pro iMachining na semináři v Bruntále, byl téměř výhradně dosažen frézou D8. Frézu D12 jsme použili pouze na vyvrtání zaváděcích děr. Tím došlo k minimálnímu opotřebení obou nástrojů. Pro další zrychlení jsme použili jiný přístup s větším podílem práce frézy D12. Obecně platí, že použití technologie iMachining může v závislosti na podmínkách výrazně zkrátit časy obrábění, což se projeví zejména v sériích nebo u velkých dílů (např. hrubování forem).

- Šetření nástrojů a strojů – Rovnoměrné zatížení, snížení vibrací a práce s nižším opásáním může umožnit volbu levnějšího nástroje a vyšší životnost stroje i nástroje. Tyto výhody jsou společné pro progresivní technologie a těžko lze stanovit, která to umí lépe. Technologie iMachining však například umí doporučit hloubku obrábění s ohledem na vibrace a je primárně stavěna tak, aby se rovnoměrně opotřebovávala celá řezná hrana. Na upřednostnění použití frézy D8 lze ukázat, že zvládla práci za jiný, optimálnější nástroj a s výborným výsledkem.

Důležité je znát možnosti

Progresivní technologie – v případě SolidCAMu patentovaná technologie iMachining – určitě nejsou samospásnými prostředky, které vytlačí klasické postupy a zkušené technology. Poskytují nové možnosti a bude dobré se je naučit znát a používat, nebo si přinejmenším ověřit, jestli pro konkrétní uplatnění nemají nějaký přínos. Už z jejich podstaty je docela pravděpodobné, že se nějaká výhoda najde. Informovanost je tedy velice důležitá, jelikož může přinést úsporu času, financí nebo obojího. Z toho pohledu byl tedy seminář v Bruntále užitečný projekt, který snad časem dodá i ostatní důležité výsledky dalších parametrů.

Podívejte se na video

Společnost SolidCAM CZ se pokusila zopakovat obrábění testovacího dílu z bruntálského semináře na vysoce výkonném obráběcím stroji Hermle C30. S přispěním patentované technologie iMachining se jí podařilo dosáhnout velmi krátkého času obrábění 14 minut a 15 vteřin. Videozáznam celého obrábění najdete na webu www.prumysl.cz/video-imachining.

Prezentace společnosti SolidCAM CZ, napsal Ivan Cimr.