Vlastnosti vrtáku s unikátní geometrií se rozhodla ověřit Katedra obrábění montáže a strojírenské metrologie Fakulty strojní při VŠB-TU Ostrava. Ve spolupráci s firmou Walter provedla experiment a porovnala nový vrták DC170 s obvodovými kanálky s vrtákem A6785TFP. Zkouška probíhala za stejných řezných podmínek a srovnávacím kritériem byla trvanlivost (životnost) nástroje. Výsledky a závěry experimentu vycházejí z technicko-ekonomické zhodnocení.

Kapitoly:

- Návrh experimentu; volba nástrojů a řezných podmínek; obráběcí stroj; obráběný materiál; technologie vrtání hlubokých otvorů

- Hodnocení opotřebení v závislosti na trvanlivosti (životnosti); technicko-ekonomické hodnocení; diskuse výsledků; závěr

Hodnocení opotřebení vrtáků

V průběhu vrtání docházelo k vizuální kontrole utváření třísky – vždy po desátém vyvrtaném otvoru. Pod dvěma mikroskopy byl současně sledován průběh opotřebení na čelech a hřbetech nástroje. U obou vrtáků došlo v průběhu vrtání k porušení řezné části, které se rovněž projevilo na utváření třísky, a proto byl experiment přerušen:

- opotřebení hřbetu VBmax u vrtáku A6785TFP-8 bylo zjištěno po 120. otvoru → odvrtaná délka = 17 760 mm;

- opotřebení hřbetu VBmax u vrtáku DC170 bylo zjištěno po 275. otvoru → odvrtaná délka = 40 700 mm.

Tvary třísek pořízené během experimentu jsou uvedeny souhrnně na obr. 9.

Zajímavě se začínalo projevovat opotřebení u vrtáku DC170 při vrtání 270. otvoru, kde byl již znatelný nárůstek na břitu nástroje a opotřebení ústí kanálku pro přívod procesní kapaliny (obr. 10).

Po skončení experimentu bylo změřeno opotřebení na hřbetech a na čelech obou testovaných vrtáků (obr. 11 a 12). Statisticky zpracované naměřené hodnoty opotřebení jsou uvedeny v tab. 2.

![Tab. 2: Velikost opotřebení [μm]](http://www.konstrukter.cz/wp-content/uploads/2016/06/13-Konstrukter-Walter-DC170-experiment-vrtani-hlubokych-der-vrtak-patent-zkouska.jpg)

Průběhy opotřebení na hřbetech nástrojů jsou znázorněny v grafu na obr. 13.

Technicko-ekonomické zhodnocení

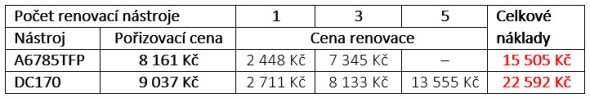

Nástroj A6785TFP lze přeostřit třikrát. Další renovaci výrobce nástroje nedoporučuje, jelikož dochází k mikrotrhlinám v karbidu nástroje. Vrták DC170 lze přeostřit pětkrát, přičemž musí zůstat na nástroji minimálně tři drážky, aby byla zajištěna jejich optimální funkce.

Náklady na nákup a renovaci nástrojů jsou uvedeny v tab. 4. Ceny odpovídají platnému ceníku (2016) a jsou uvedeny bez DPH. Cena renovace nástroje se uvažuje jako 30 % pořizovací ceny.

Přepočet nákladů nástrojů na jeden vrtaný otvor ve vztahu k trvanlivosti (životnosti) je uveden v tab. 5.

Nástroje lze porovnat z technicko-ekonomického hlediska, kde lze vycházet z pořizovací ceny nástrojů, počtu vyvrtaných nástrojů v rámci trvanlivosti a životnosti, počtu renovací, vyvrtané dráhy a ceny jednoho vyvrtaného otvoru. Porovnání je přehledně uvedeno v tab. 6.

Opotřebení se projevilo na obou řezných nástrojích – výrazněji vždy na jednom z hřbetů, méně na pak čelech. Vznik opotřebení se projevil u obou nástrojů stejně – a to změnou utváření třísky. U vrtáku DC170 byla zřetelná i ztráta (oděr) povlaku. Z důvodu předpokládaného zlomení vrtáků byl experiment při dosažení maximálního opotřebení na hřbetě přerušen.

Hodnocení a diskuse výsledků

Trvanlivost nástroje DC170 je 2,5× vyšší (134 minut) při stejných řezných podmínkách, což se příznivě projeví na nákladech s ohledem na cenu jednoho vyvrtaného otvoru. Ačkoliv jsou pořizovací cena a náklady na renovaci nástroje DC170 vyšší, s ohledem na délku trvanlivosti (životnosti) jsou výrobní náklady v přepočtu na jeden vyvrtaný otvor nižší o 33 korun.

Shrnutí

Příspěvek porovnává dva vrtáky: A6785TFT-8 a DC170, kde patentovaná konstrukce obvodových kanálků na vrtáku DC170 vycházela z konstrukčního řešení vrtáku A6785TFT-8. Realizovaný experiment potvrdil výhody efektivního odvádění tepla procesní kapalinou z místa řezu, které se výrazně projevilo na počtu odvrtaných otvorů a prodloužené trvanlivosti (životnosti) nástroje. Kladně lze hodnotit i leštěné drážky zabezpečující kontinuální odvod třísek.

Důležitým zjištěním je rovněž to, že nová konstrukce nástroje měla příznivý vliv na kvalitu obrobeného povrchu, která byla po ukončené experimentu měřena na vstupech (po odfrézování tloušťky materiálu rovnající se hloubce pilotního otvoru) a na výstupech. Parametry drsnosti povrchu se pohybovaly okolo hodnot Ra = 1,6 μm a Rz = 8 μm na vstupech, na výstupech byly hodnoty nepatrně vyšší.

Poděkování: Vrtací nástroje poskytla firma Walter. Provedení experimentu a vyhodnocení dat zprostředkovala Katedra obrábění, montáže a strojírenské metrologie, Fakulta strojní, Vysoká škola báňská – Technická univerzita Ostrava.