Společnost Siemens úspěšně otestovala lopatky s konformním chlazením vytištěné 3D tiskem při plném zatížení plynové turbíny. Návrh, vývoj nového kovového materiálu na bázi niklu, optimalizace tiskových parametrů a testování trvalo pouhých 18 měsíců.

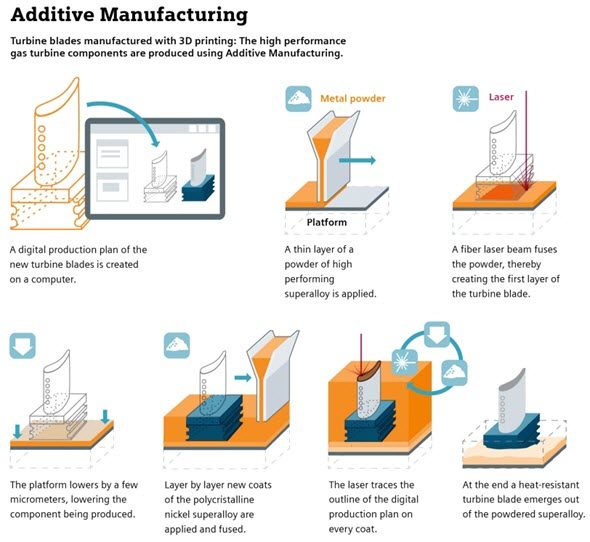

3D tisk kovů přináší řadu výhod a jeden z typických příkladů využití je výroba lopatek s konformním chlazením. Jedná se o dutou lopatku, jejíž stěnou prochází kanálky, které pomáhají prodlužovat jejich životnost. Výhody nového konstrukčního návrhu se pozitivně projevují ve vyšší účinnosti turbín.

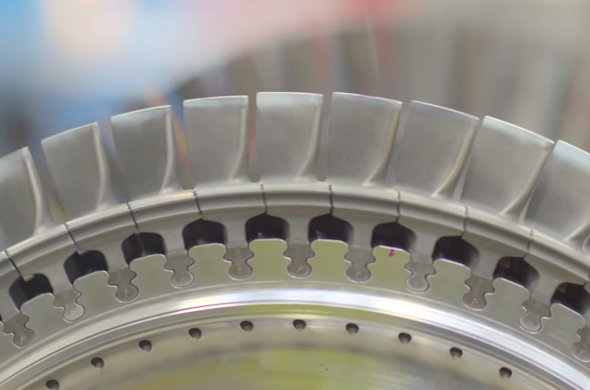

Společnost Siemens ve zkušebním centru v anglickém Lincolnu úspěšně otestovala lopatky s konformním chlazením na průmyslové plynové turbíně SGT400 o výkonu 13 MW. Lopatky z niklové slitiny vyrobené technologií SLM byly testovány při plném výkonu o teplotě 1250 stupňů Celsia za extrémně vysokých tlaků a odstředivých sil. Ačkoliv jedna lopatka váží pouhých 180 gramů, rotor turbíny váží 11 tun a při plném zatížení jsou otáčky rotoru 13 600 za minutu.

Na vývoji lopatek s konformním chlazením se podíleli odborníci z Anglie, Švédska a Německa (Siemens) a experti ze společnosti Materials Solutions. Výrobní proces zahrnoval nový konstrukční návrh geometrie lopatek, vývoj nového kovového materiálu na bázi niklu a testování tiskových parametrů. Mezinárodnímu týmu se podařilo najít i nový přístup validace, kontroly jakosti a testování životnosti lopatek.

Pro společnost Siemens je již aditivní výroba nepostradatelná. Dobu výroby prototypů se podařilo snížit až o 90 procent a 3D tisk kovů využívá při výrobě a opravě komponent do plynových turbín. Přínos aditivní výroby sleduje v inovaci, konstrukci nových a tvarově komplikovaných lopatek s vnitřním chlazením. Celý výrobní proces je flexibilnější než konvenční. V porovnání se standardní výrobou lopatek se doba vývoje zkrátila o 3 měsíce.

Výrobní proces lopatek s konformním chlazením komentují ve videu zástupci společnosti Siemens (anglicky, 3 minuty):

Zdroj: Siemens