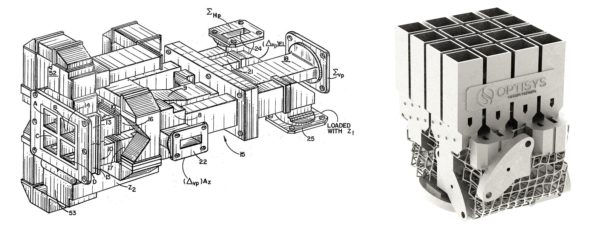

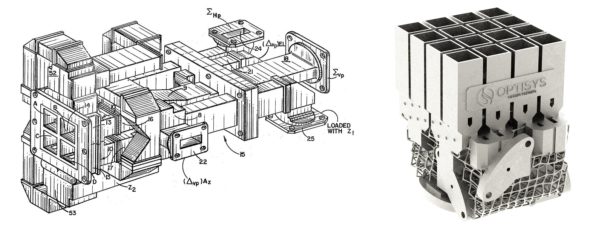

Jednou ze zásadních výhod aditivní výroby funkčních součástí je možnost optimalizovat tvar a původní sestavu o desítkách či stovkách dílů přetvořit v jediný díl – často menší, levnější a rychleji získatelný. Této možnosti začínají naplno využívají v kosmickém či leteckém průmyslu při 3D tisku z kovů – od NASA až třeba po výrobce mikrovlnných antén Optisys. Druhý jmenovaný tým se pochlubil velmi zajímavým projektem, na který se stojí podívat blíž.

Radiové antény hrají klíčovou roli při přenosu zvukových, obrazových i čistě datových informací na velké vzdálenosti. Jsou intenzivně využívány v civilních i vojenských letadlech, satelitech, kosmických lodích, bezpilotních letounech i v rámci pozemního zázemí. Nicméně složitá vysokofrekvenční zřízení, ze kterých se komunikační systém skládá, bývají velmi rozměrná a těžká, což snižuje jejich výkonnost, mobilitu i možnost efektivního nasazení. Společnosti z oblasti letectví a kosmonautiky jsou navíc pod významným tlakem mnohem rychleji dodávat menší a lehčí antény. Nabízí se tedy důkladná konstrukční optimalizace a využití moderních možností 3D tisku z kovů.

V Optisysu se pomocí spojení vysokofrekvenčních simulací, zkušeností konstruktérů a optimalizace celého systému cílící na využití aditivní výroby podařilo vyvinout anténu, která přináší:

- redukci počtu dílů za stovky na jediný,

- úsporu na hmotnosti přesahující 95 %,

- zkrácení dodací lhůty z 11 měsíců na pouhé dva,

- snížení nákladů o 20 až 25 % (u neopakujících se nákladů dokonce o 75 %).

Takto výrazné zmenšení a zjednodušení samozřejmě přináší celou řadu výhod – nejen z pohledu finančních a časových úspor. Odpadá inspekce stovky dílčích součástí a jejich složitá montáž, je velmi snadné přicházet s modifikacemi a vylepšeními, zkracuje se potřebné testování, usnadňuje údržba a podobně. Je také výrazně snazší zabudovat podobně zmenšený díl do mnohem mobilnějšího řešení.

Potenciál 3D tisku funkčních součástí v letectví a kosmonautice je obrovský. Už na příkladu výrobců civilních dopravních letadel, jako jsou Airbus či Boeing, můžeme sledovat, jak rychle jsou nejmodernější metody aditivní výroby zaváděny i v oblastech, které vyžadují maximální, dlouhodobou spolehlivost.

(Zdroje: Concept Laser, Optisys, archiv redakce)